#MalzemeMühendisliği

Explore tagged Tumblr posts

Photo

Günümüzde uzaya çıkmanın iki yolu var. Ya astronot ya da milyarder olmak. Peki ya bunlardan biri değilsek? Bizim de uzaya çıkmak için bir şansımız olabilir mi? Mesela evreni keşfetmek ya da sadece yaşadığımız gezegeni uzaydan görebilmek için uzay asansörü kullanıyor olsaydık? Güzel olmaz mıydı? Yaşadığımız, gezdiğimiz ya da çalıştığımız binalarda yüksek noktalara çıkmak için asansör kullanırız. Peki, asansörler daha uzun yollar katetseydi uzaya çıkmamız için iyi bir araç olmazlar mıydı? Ama bir dakika… Bunun bize maliyeti nedir? Bunu yapabilecek bir teknolojiye sahip miyiz? Uzay asansörü yapmak bize ne kazandıracak? Bir uzay asansörünü nasıl yapabiliriz? Devamı linkte.

https://kozmolog.net/2020/06/03/birlikte-bir-uzay-asansorunu-nasil-tasarlayabiliriz/

https://kozmolog.net/

#spaceelevator #spacetravel #spaceexploration #nasa #nasaresearch #nasadiscovery #spacetourism #uzayturizmi #uzayasansörü #spacenews #moon #technology #technologynews #technews #nasa #japonya #japan #spaceelevatormechanism #materialsengineering #malzememühendisliği #karbonnanotüp #carbonnanotube #karbon #nanotechnology #nanoteknoloji #polymers #ObayashiCorporation #google #googlex #science

0 notes

Text

Yüzey Sertleştirme: Malzeme Dayanıklılığını Artırma

Yüzey sertleştirme, bir malzemenin yüzey tabakasını daha dayanıklı hale getirmek için kullanılan bir dizi işlemdir. Bu işlemler, malzemenin yüzeyine özel bir sertlik, aşınma direnci veya diğer mekanik özellikler kazandırmak amacıyla gerçekleştirilir. Yüzey sertleştirme işlemlerinin çeşitli yöntemleri vardır ve bunlar malzeme türüne, uygulama gereksinimlerine ve maliyet faktörlerine bağlı olarak seçilir. En yaygın yüzey sertleştirme teknikleri şunlardır: - Isıl İşlem: Bu işlem, malzemenin yüzeyinin ısıtılması ve ardından hızlı bir şekilde soğutulmasıyla gerçekleştirilir. Bu işlemler arasında sertleştirme, temperleme ve nitrürleme bulunur. - Kimyasal İşlemler: Bu işlemlerde, malzeme yüzeyine kimyasal bir reaksiyon uygulanır. Örneğin, nitrokarbonizasyon veya karbonitrürleme gibi işlemler, malzeme yüzeyine karbon ve azotun nüfuz etmesini sağlayarak yüzey sertliğini artırır. - Mekanik İşlemler: Bu işlemler, yüzeyi sıkıştırma veya deformasyon yoluyla sertleştirir. Örneğin, yüzeyi çekiçleme veya kumlama gibi işlemler, yüzeyin sertliğini artırabilir. Yüzey sertleştirme, daha yumuşak bir çekirdek korurken metal bir alt tabakanın yüzeyini sertleştiren bir ısıl işlem işlemidir. Bu yöntem, hem yumuşak hem de sert metallerin en iyi özelliklerinin tek bir parçada birleştirilmesine olanak tanıyarak aşınma direncinden ödün vermeden darbe direncini, tokluğu, sünekliği ve mukavemeti artırır. Yüzey sertleştirme, titreşimlerin, şok yüklerinin ve yanlış hizalamanın mevcut olduğu uygulamalarda yaygın olarak kullanılır ve kırılganlığı artırmadan mükemmel sertlik sağlar. İşlem, metalin yüksek sıcaklıklara ısıtılmasını ve ardından istenen özelliklerin elde edilmesi için söndürülmesini içerir. Özel gereksinimlere ve malzeme bileşimlerine dayalı olarak yüzey sertleştirmesini sağlamak için ısıtma ve söndürme, nitrürleme ve karbürleme gibi farklı yöntemler kullanılır. Yüzey sertleştirme, aşınma direnci gerektiren ve içten yeterince dayanıklı olması gereken parçalar için idealdir. Yüzey sertleştirmeye en uygun çelikler, düşük karbonlu ve düşük alaşımlı serilerdir. Yüksek karbonlu çelikler yüzey sertleştirildiğinde, sertlik çekirdeğe nüfuz eder ve kırılganlığa neden olur. Yüzey sertleştirmede, metali yüzeyden kimyasal olarak değiştirerek yüksek karbür veya nitrit içeriği ekleyerek bir yüzey değişikliği yaparsınız. Çekirdek kimyasal olarak etkilenmez. Isıtıldığında, yüksek karbonlu yüzey sertleşir ve çekirdek sertleşir.

Yüzey Sertleştirme İşlemleri Nelerdir?

Karbonlama-Carburizing: Karbonlama, karbonun düşük karbonlu çelik yüzeyine eklenmesiyle gerçekleşen bir yüzey sertleştirme işlemidir. Bu, yüksek karbonlu bir yüzeye ve düşük karbonlu bir iç yapıya sahip karbonlanmış bir çelik elde eder. Karbonlanmış çelik ısıl işlem gördüğünde, kasa sertleşir ve çekirdek yumuşak ve dayanıklı kalır. İki yöntem kullanılarak çelik karbonlanır. Bir yöntem, çeliği karbon monoksit atmosferi içeren bir fırında ısıtmayı içerir. Diğer yöntemde, çelik bir kap içine yerleştirilir ve sonra bir fırında ısıtılır. Parçaları soğutmak için kapı fırında bırakabilir veya çıkararak hava soğutabilirsiniz. Her iki durumda da, parçalar yavaş soğurken yumuşar. Karbon penetrasyonunun derinliği, bekletme süresinin uzunluğuna bağlıdır. Bugünün yöntemleriyle, karbonlama neredeyse tamamen gaz atmosferleriyle yapılır. Siyanürleme-Cyaniding: Bu işlem, hızlı ve verimli bir yüzey sertleştirme türüdür. Önceden ısıtılmış çelik, ısıtılmış bir siyanür banyosuna batırılır ve bekletilir. Çıkarıldıktan sonra sönümlenir ve ardından herhangi bir artık siyanürü çıkarmak için yıkanır. Bu işlem, karbonlamadan üretilen birinden daha ince, sert bir kabuk üretir ve birkaç saatlik işlem yerine 20 ila 30 dakikada tamamlanabilir. Başlıca dezavantaj, siyanür tuzlarının öldürücü zehirler olmasıdır. Nitrürleme -Nitriding:Bu yüzey sertleştirme yöntemi, sertleştirme işlemlerinin en sert yüzeyini üretir. Diğer yöntemlerden farklı olarak, bireysel parçalar ısıl işlem görür ve nitroden önce sertleştirilmiş ve temperlenmiş hale gelir. Parçalar daha sonra, amonyak gazı atmosferine sahip bir fırında ısıtılır. Sönümleme gerektirmez, bu nedenle eğilme veya diğer türlerdeki bozulma endişesi yoktur. Bu işlem, aşınma direnci gerektiren ve yüksek ısı alanlarında çalışan dişliler, silindir kovanları, kam mili ve diğer motor parçalarını sertleştirmek için kullanılır. Alevle Sertleştirme-Flame Hardening Alevle sertleştirme, metal parçaların yüzeyini sertleştirmek için kullanılan başka bir prosedürdür. Bir oksijen-asetilen alevi kullandığınızda, parçanın yüzeyindeki ince bir tabaka kritik sıcaklığına hızla ısıtılır ve ardından hemen bir su spreyi ve soğuk baz metalin kombinasyonuyla sönümlenir. Bu işlem, ince, sertleşmiş bir yüzey üretir ve aynı zamanda iç parçaların orijinal özelliklerini korur. Sürecin manuel veya mekanik olup olmadığına bakılmaksızın, meşalelerin metali hızlı bir şekilde ısıttığı ve sıcaklıkların genellikle görsel olarak belirlendiği bir dikkat gerektirir. Yüzey Sertleştirmenin Avantajları ve Dezavantajları Nelerdir? Yüzey sertleştirmenin faydaları çoktur ve artan sertlik, geliştirilmiş aşınma direnci, gelişmiş korozyon koruması ve gelişmiş işlenebilirlik içerir. Yüzey sertleştirme metal yüzeyi güçlendirir, aşınmaya ve korozyona karşı daha dirençli hale getirirken tokluk için daha yumuşak bir çekirdek sağlar. Ek olarak, sertleştirilmiş yüzeyler yorulmaya karşı daha dayanıklı olup parçaların daha uzun ömürlü olmasını sağlar. Bu avantajlara rağmen, artan üretim maliyetleri, ince veya küçük parçaların bozulması, işlenebilecek malzemelerdeki sınırlamalar, genel gücü zayıflatabilecek eşit olmayan sertlik, çatlama veya ufalanma riski ve korozyona karşı artan hassasiyet gibi potansiyel dezavantajların dikkate alınması önemlidir. . Genel olarak, yüzey sertleştirme, mükemmel aşınma direncine ve korozyon korumasına sahip güçlü ancak şekillendirilebilir parçalar oluşturmak için faydalıdır, ancak bu işlemin kullanılıp kullanılmayacağına karar verirken hem avantajların hem de dezavantajların dikkatli bir şekilde değerlendirilmesi çok önemlidir. Read the full article

#DayanıklılıkArtırma#EndüstriyelMalzemeler#Malzemeİşleme#Malzemeİyileştirme#MalzemeMühendisliği#Metalİşleme#MetalİşlemeYöntemleri#YüzeyİşlemeTeknikleri#YüzeySertleştirme#YüzeySertleştirmeTeknikleri

2 notes

·

View notes

Text

Metamalzemeler :Metalürji ve Malzeme Bilimi'ndeki Rolü

Metamalzemeler, metalürji ve malzeme bilimi alanında, geleneksel malzemelerle elde edilemeyen benzersiz özelliklere sahip malzemelerin tasarlanmasına ve oluşturulmasına olanak sağlayan önemli bir teknolojidir. Metamalzemeler, doğal olarak oluşan maddelerde bulunmayan özellikleri sergilemek üzere tasarlanmış insan yapımı malzemelerdir. Bu malzemeler, genellikle elektromanyetik dalgalar gibi etkiledikleri fenomenlerin dalga boylarından daha küçük ölçeklerde, birden fazla elementin bir araya getirilmesiyle oluşturulur. Metamalzemelerin ayırt edici özellikleri, tek tek bileşenlerinin doğal niteliklerinin bir sonucu değildir. Bunun yerine, dalgaları bükmek, absorbe etmek veya güçlendirmek de dahil olmak üzere yenilikçi yollarla manipüle etme yeteneğine sahip yapılarının tasarımının sonucudur.

Metamalzemelerin Özellikleri Nelerdir?

- Yapay Yapı: Metamalzemeler, elektromanyetik dalgaları kimyasal bileşimlerinden ziyade yapıları aracılığıyla kontrol etmek üzere tasarlanmıştır. Bu, negatif kırılma indisleri ve yapay manyetizma da dahil olmak üzere belirli amaçlar için özelleştirilebilen ayırt edici elektromanyetik özelliklere sahip malzemelerin geliştirilmesini sağlar. - Dalga boyu altı özellikler: Genellikle “meta-atomlar” olarak adlandırılan metamalzemelerin bileşenleri, etkileşime girdikleri dalgaların dalga boyunun altındaki ölçeklerde tasarlanır. Bu, süper mercekler ve görünmezlik pelerinleri gibi uygulamalar için kullanılabilen, ışığı alışılmadık şekillerde bükme gibi davranışlar sergilemelerini sağlar. Metamalzemelerin Metalürji ve Malzeme Bilimi'ndeki Uygulamaları Nelerdir? - Geliştirilmiş Malzeme Performansı: Metamalzemelerin dahil edilmesi, geleneksel malzemelerin performansını artırarak optik, mekanik ve akustik özelliklerini optimize edebilir. Örnek olarak, hem daha hafif hem de daha güçlü veya ses dalgalarını daha etkili bir şekilde emebilen malzemeler oluşturmak için kullanılabilirler. - Gelişmiş Görüntüleme Teknikleri: Malzeme biliminde metamalzemeler, geleneksel optiğin kırınım sınırını aşan gelişmiş görüntüleme tekniklerinin geliştirilmesini kolaylaştırır. Bu yetenek, mikroskopi ve malzeme karakterizasyonu uygulamaları için gereklidir ve bilim insanlarının nano ölçekte ince ayrıntıları gözlemlemelerini sağlar. - Fonksiyonel Kaplamalar: Metamalzemeler, yüzeylerin elektromanyetik dalgalarla etkileşim şeklini değiştiren ve bir dizi uygulamada potansiyel faydalar sunan işlevsel kaplamalar geliştirmek için kullanılabilir. Bu, elektromanyetik tepkinin hassas kontrolünün gerekli olduğu sensörler, antenler ve enerji toplama cihazlarındaki uygulamaları içerir. - Potansiyel biyomedikal uygulamalar: Biyomolekülleri tespit etmek için kullanılan sensörler gibi biyomedikal cihazlarda metamalzemelerin kullanımına yönelik ilgi giderek artmaktadır. Floresan ve diğer spektroskopik teknikleri geliştirme yetenekleri, onları teşhis ve tıbbi görüntülemede paha biçilmez bir varlık haline getirmektedir. Metalurji ve malzeme bilimi alanında devam eden metamalzeme araştırma ve geliştirme çalışmaları, teknolojide önemli ilerlemeler sağlama potansiyeline sahiptir. Üretim teknikleri geliştikçe ve bu malzemelere ilişkin anlayışımız derinleştikçe, telekomünikasyon, savunma ve sağlık hizmetleri de dahil olmak üzere çeşitli alanlarda yenilikçi uygulamalar görmeyi bekleyebiliriz. Read the full article

#Altdalgaboyuölçeği#Antenperformansı#BiyomedikalUygulamalar#Dalgaemilimi#Elektromanyetiközellikler#Fonksiyonelmalzemeler#Gelişmişmalzemeler#Kompozitsistemler#MalzemeMühendisliği#MetaYüzeyler#Meta-atomlar#Metamalzemeler#Nanoyapılar#Negatifkırılmaindisi#Optikmanipülasyon#Plazmonikmalzemeler#Polarizasyondönüşümü#Rezonans#TeknolojikGelişmeler#Yapayyapılar

0 notes

Text

#Savunma sanayimizin gücü, birçok sektörün uyumlu çalışmasına bağlı. Bu kritik sektörlerden biri de şüphesiz #döküm.

#Dökümteknolojisi, karmaşık şekilli ve yüksek mukavemetli parçaların üretiminde vazgeçilmez.

👉 Tank paletlerinden uçak motorlarına,

👉 denizaltı gövdelerinden füze bileşenlerine

kadar pek çok stratejik üründe döküm parçalar kullanılıyor.

Yerli ve milli savunma sanayimizin gelişimi için ileri #dökümteknolojileri ne yatırım şart.

#Hassasdöküm, #alüminyumalaşımları ve #titanyum dökümü gibi alanlarda yetkinliğimizi artırmalıyız.

Döküm sektörümüzün #inovasyona ve #ArGe'ye odaklanması, savunma projelerimizin başarısı için kritik önem taşıyor.

Sektörler arası #işbirliği ve #bilgipaylaşımı da bu noktada çok değerli.

Sizce döküm sektörünün savunma sanayimizdeki rolünü güçlendirmek için başka neler yapılabilir? Fikirlerinizi paylaşırsanız seviniriz.

#savunmasanayi #döküm #yerlivemilli #DökümTEK

#dökümtek#metalurji#döküm#mühendislik#hafif ve dayanıklı döküm parçalar#hassas döküm#akıllı metalürji#yeni nesil döküm teknolojileri#gelecek döküm teknolojileri#teknoloji#bilim#malzememühendisliği#nano teknoloji#mukavemet#dayanıklı#yüksek alaşımlı çelikler#karmaşık şekilli#yüksek mukavemet

1 note

·

View note

Text

Dökümhaneniz mi Var? Aradığınız Hizmetler Burada !

Dökümhanenize Özel Çözümler için

Whatsapp Destek Hattımız 551 676 69 76. Arayın!

#Dökümhaneniz mi Var? Aradığınız Hizmetler Burada !#DökümhaneİşPlanı#DökümhaneMaliyetleri#DökümhaneEkipmanları#DökümhaneRuhsatları#DökümhaneTeknolojileri#Dökümhaneİşleyişi#DökümhaneYerSeçimi#DökümhaneYatırımı#DökümDanışmanlık#DökümhaneDanışmanlıkHizmetleri#DökümUzmanı#DökümhaneYönetimiDanışmanlığı#DökümhaneDanışman#DökümFabrikaDanışmanlığı#MetalDökümDanışmanlık#DökümProsesiDanışmanlık#DökümhaneDanışmanlıkFirmaları#DökümhaneDanışmanlıkŞirketleri#mühendislik#metalurji#döküm#malzeme#verimlilik#metalurjivemalzememühendisliği#malzememühendisliği#dökümteknikleri#avantajlar

1 note

·

View note

Text

Elektro Metalürji: Metalürjide Elektrik Enerjisinin Rolü

Elektro metalürji, metallerin üretiminde ve işlenmesinde kullanılan modern ve yenilikçi yöntemlerin genel adıdır. Metallerin ve alaşımların üretimi ve işlenmesinde elektrik enerjisinin kullanıldığı bir yöntemdir. Bu yöntem, genellikle yüksek sıcaklıklarda gerçekleşen metalürjik işlemleri elektrik enerjisiyle sağlayarak malzeme üretiminde önemli avantajlar sunar. Bu yöntemler, elektrik enerjisinin kullanımıyla malzeme özelliklerini geliştirmek, kaliteyi artırmak ve verimliliği yükseltmek amacıyla tasarlanmıştır. Elektro metalürji uygulamaları, metal endüstrisinde büyük bir etkiye sahip olup birçok alanda kullanılmaktadır. - Elektroliz: Metalürjide en temel elektro metalürji uygulamalarından biri elektrolizdir. Bu yöntemde, bir elektrik akımı kullanılarak metal iyonları bir elektrot üzerinde indirgenerek katı halde çökeltilir. Bu işlemle saf metaller elde edilebilir veya alaşımların bileşimleri kontrol edilebilir. Örneğin, elektroliz yöntemi, bir metalin çözeltisinden elektrik akımı yardımıyla metalin katot olarak bir yüzeyde birikmesini sağlar. Bu yöntem, saf metal üretimi veya metal kaplama işlemlerinde yaygın olarak kullanılır. - Elektroterapötik İşlemler: Elektro metalürjinin sağlık alanında kullanılan bir alt dalıdır. Özellikle biyomalzeme üretiminde ve tıbbi implantların geliştirilmesinde kullanılır. Metalürjik işlemler, biyouyumlu malzemelerin üretilmesi ve biyolojik olarak uygun olan materyallerin tasarımı için önemlidir. - Elektrokimyasal Kaplama: Yüzey işlemlerinde yaygın olarak kullanılan bir elektro metalürji uygulamasıdır. Metal ve alaşımların yüzeyine koruyucu kaplamaların uygulanması veya metalik bir görünüm elde etmek için elektrokimyasal yöntemler kullanılır. Bu kaplamalar, korozyona karşı direnç sağlar ve estetik görünümü artırır. - Elektro Manyetik İşlemler: Metalürjide kullanılan bir başka önemli elektro metalürji uygulaması, elektro manyetik işlemlerdir. Bu işlemler genellikle eritme, döküm, şekillendirme ve sertleştirme gibi aşamalarda kullanılır. Elektro manyetik alanlar, malzemenin özelliklerini kontrol etmek ve istenen sonuçları elde etmek için kullanılır. - Elektrodepozisyon: Bir metal katmanın bir yüzeye çökeltilmesi için kullanılan elektro metalürji işlemlerinden biridir. Elektrodepozisyon yöntemi, metallerin kaplanması, parlatılması ve korunması gibi birçok uygulamada kullanılır. Bu yöntem, endüstriyel üretimde ve elektronik cihazların üretiminde yaygın olarak kullanılmaktadır. - Elektrokimyasal Ayırma: Metalürjide, farklı metallerin ayrılması ve saflaştırılması için elektrokimyasal ayırma yöntemleri kullanılır. Bu yöntemler, hammaddelerin geri dönüşümü, çevresel etkilerin azaltılması ve enerji tasarrufu sağlanması açısından önemlidir. - Elektrotermal Redüksiyon : Yüksek sıcaklıklarda metal cevherlerinin indirgenmesini sağlamak için elektrik enerjisi kullanır. Bu yöntem genellikle demir, nikel ve titanyum gibi metallerin üretiminde tercih edilir. - Elektrotermal Damıtma : Metal alaşımlarının saflaştırılması veya istenmeyen bileşenlerin giderilmesi amacıyla kullanılır. Bu işlemde yüksek sıcaklıklarda elektrik akımı kullanılarak malzemenin damıtılması sağlanır. Elektro metalürji uygulamaları, metal endüstrisinde sürekli olarak geliştirilen ve yenilenen yöntemlerdir. Bu yöntemlerin kullanımı, malzeme bilimi ve endüstriyel uygulamalar açısından önemli bir role sahiptir. Elektro metalürji, metalürji alanında gelecekte de önemli bir yere sahip olmaya devam edecektir. Read the full article

#ElektrikleMetalİşleme#Elektrometalürji#ElektrometalürjiTeknolojileri#EndüstriyelMetalÜretimi#EndüstriyelTeknoloji#MalzemeMühendisliği#MetalİşlemeTteknikleri#MetalTeknolojisi#MetalÜretimi#MetalÜretimindeElektrikEnerjisi#Metalurji#Metalürjideİnovasyon#MetalurjikSüreçler#YüksekSıcaklıkİşlemleri

0 notes

Text

Elektro Metalürji: Metalürjide Elektrik Enerjisinin Rolü

Elektro metalürji, metallerin üretiminde ve işlenmesinde kullanılan modern ve yenilikçi yöntemlerin genel adıdır. Metallerin ve alaşımların üretimi ve işlenmesinde elektrik enerjisinin kullanıldığı bir yöntemdir. Bu yöntem, genellikle yüksek sıcaklıklarda gerçekleşen metalürjik işlemleri elektrik enerjisiyle sağlayarak malzeme üretiminde önemli avantajlar sunar. Bu yöntemler, elektrik enerjisinin kullanımıyla malzeme özelliklerini geliştirmek, kaliteyi artırmak ve verimliliği yükseltmek amacıyla tasarlanmıştır. Elektro metalürji uygulamaları, metal endüstrisinde büyük bir etkiye sahip olup birçok alanda kullanılmaktadır. - Elektroliz: Metalürjide en temel elektro metalürji uygulamalarından biri elektrolizdir. Bu yöntemde, bir elektrik akımı kullanılarak metal iyonları bir elektrot üzerinde indirgenerek katı halde çökeltilir. Bu işlemle saf metaller elde edilebilir veya alaşımların bileşimleri kontrol edilebilir. Örneğin, elektroliz yöntemi, bir metalin çözeltisinden elektrik akımı yardımıyla metalin katot olarak bir yüzeyde birikmesini sağlar. Bu yöntem, saf metal üretimi veya metal kaplama işlemlerinde yaygın olarak kullanılır. - Elektroterapötik İşlemler: Elektro metalürjinin sağlık alanında kullanılan bir alt dalıdır. Özellikle biyomalzeme üretiminde ve tıbbi implantların geliştirilmesinde kullanılır. Metalürjik işlemler, biyouyumlu malzemelerin üretilmesi ve biyolojik olarak uygun olan materyallerin tasarımı için önemlidir. - Elektrokimyasal Kaplama: Yüzey işlemlerinde yaygın olarak kullanılan bir elektro metalürji uygulamasıdır. Metal ve alaşımların yüzeyine koruyucu kaplamaların uygulanması veya metalik bir görünüm elde etmek için elektrokimyasal yöntemler kullanılır. Bu kaplamalar, korozyona karşı direnç sağlar ve estetik görünümü artırır. - Elektro Manyetik İşlemler: Metalürjide kullanılan bir başka önemli elektro metalürji uygulaması, elektro manyetik işlemlerdir. Bu işlemler genellikle eritme, döküm, şekillendirme ve sertleştirme gibi aşamalarda kullanılır. Elektro manyetik alanlar, malzemenin özelliklerini kontrol etmek ve istenen sonuçları elde etmek için kullanılır. - Elektrodepozisyon: Bir metal katmanın bir yüzeye çökeltilmesi için kullanılan elektro metalürji işlemlerinden biridir. Elektrodepozisyon yöntemi, metallerin kaplanması, parlatılması ve korunması gibi birçok uygulamada kullanılır. Bu yöntem, endüstriyel üretimde ve elektronik cihazların üretiminde yaygın olarak kullanılmaktadır. - Elektrokimyasal Ayırma: Metalürjide, farklı metallerin ayrılması ve saflaştırılması için elektrokimyasal ayırma yöntemleri kullanılır. Bu yöntemler, hammaddelerin geri dönüşümü, çevresel etkilerin azaltılması ve enerji tasarrufu sağlanması açısından önemlidir. - Elektrotermal Redüksiyon : Yüksek sıcaklıklarda metal cevherlerinin indirgenmesini sağlamak için elektrik enerjisi kullanır. Bu yöntem genellikle demir, nikel ve titanyum gibi metallerin üretiminde tercih edilir. - Elektrotermal Damıtma : Metal alaşımlarının saflaştırılması veya istenmeyen bileşenlerin giderilmesi amacıyla kullanılır. Bu işlemde yüksek sıcaklıklarda elektrik akımı kullanılarak malzemenin damıtılması sağlanır. Elektro metalürji uygulamaları, metal endüstrisinde sürekli olarak geliştirilen ve yenilenen yöntemlerdir. Bu yöntemlerin kullanımı, malzeme bilimi ve endüstriyel uygulamalar açısından önemli bir role sahiptir. Elektro metalürji, metalürji alanında gelecekte de önemli bir yere sahip olmaya devam edecektir. Read the full article

#ElektrikleMetalİşleme#Elektrometalürji#ElektrometalürjiTeknolojileri#Endüstriyelmetalüretimi#EndüstriyelTeknoloji#MalzemeMühendisliği#Metalişlemeteknikleri#MetalTeknolojisi#Metalüretimi#MetalÜretimindeElektrikEnerjisi#Metalurji#MetalürjiTeknikleri#MetalürjideInovasyon#Metalurjiksüreçler#Yükseksıcaklıkişlemleri

0 notes

Text

Elektro Metalürji: Metalürjide Elektrik Enerjisinin Rolü

Elektro metalürji, metallerin üretiminde ve işlenmesinde kullanılan modern ve yenilikçi yöntemlerin genel adıdır. Metallerin ve alaşımların üretimi ve işlenmesinde elektrik enerjisinin kullanıldığı bir yöntemdir. Bu yöntem, genellikle yüksek sıcaklıklarda gerçekleşen metalürjik işlemleri elektrik enerjisiyle sağlayarak malzeme üretiminde önemli avantajlar sunar. Bu yöntemler, elektrik enerjisinin kullanımıyla malzeme özelliklerini geliştirmek, kaliteyi artırmak ve verimliliği yükseltmek amacıyla tasarlanmıştır. Elektro metalürji uygulamaları, metal endüstrisinde büyük bir etkiye sahip olup birçok alanda kullanılmaktadır. - Elektroliz: Metalürjide en temel elektro metalürji uygulamalarından biri elektrolizdir. Bu yöntemde, bir elektrik akımı kullanılarak metal iyonları bir elektrot üzerinde indirgenerek katı halde çökeltilir. Bu işlemle saf metaller elde edilebilir veya alaşımların bileşimleri kontrol edilebilir. Örneğin, elektroliz yöntemi, bir metalin çözeltisinden elektrik akımı yardımıyla metalin katot olarak bir yüzeyde birikmesini sağlar. Bu yöntem, saf metal üretimi veya metal kaplama işlemlerinde yaygın olarak kullanılır. - Elektroterapötik İşlemler: Elektro metalürjinin sağlık alanında kullanılan bir alt dalıdır. Özellikle biyomalzeme üretiminde ve tıbbi implantların geliştirilmesinde kullanılır. Metalürjik işlemler, biyouyumlu malzemelerin üretilmesi ve biyolojik olarak uygun olan materyallerin tasarımı için önemlidir. - Elektrokimyasal Kaplama: Yüzey işlemlerinde yaygın olarak kullanılan bir elektro metalürji uygulamasıdır. Metal ve alaşımların yüzeyine koruyucu kaplamaların uygulanması veya metalik bir görünüm elde etmek için elektrokimyasal yöntemler kullanılır. Bu kaplamalar, korozyona karşı direnç sağlar ve estetik görünümü artırır. - Elektro Manyetik İşlemler: Metalürjide kullanılan bir başka önemli elektro metalürji uygulaması, elektro manyetik işlemlerdir. Bu işlemler genellikle eritme, döküm, şekillendirme ve sertleştirme gibi aşamalarda kullanılır. Elektro manyetik alanlar, malzemenin özelliklerini kontrol etmek ve istenen sonuçları elde etmek için kullanılır. - Elektrodepozisyon: Bir metal katmanın bir yüzeye çökeltilmesi için kullanılan elektro metalürji işlemlerinden biridir. Elektrodepozisyon yöntemi, metallerin kaplanması, parlatılması ve korunması gibi birçok uygulamada kullanılır. Bu yöntem, endüstriyel üretimde ve elektronik cihazların üretiminde yaygın olarak kullanılmaktadır. - Elektrokimyasal Ayırma: Metalürjide, farklı metallerin ayrılması ve saflaştırılması için elektrokimyasal ayırma yöntemleri kullanılır. Bu yöntemler, hammaddelerin geri dönüşümü, çevresel etkilerin azaltılması ve enerji tasarrufu sağlanması açısından önemlidir. - Elektrotermal Redüksiyon : Yüksek sıcaklıklarda metal cevherlerinin indirgenmesini sağlamak için elektrik enerjisi kullanır. Bu yöntem genellikle demir, nikel ve titanyum gibi metallerin üretiminde tercih edilir. - Elektrotermal Damıtma : Metal alaşımlarının saflaştırılması veya istenmeyen bileşenlerin giderilmesi amacıyla kullanılır. Bu işlemde yüksek sıcaklıklarda elektrik akımı kullanılarak malzemenin damıtılması sağlanır. Elektro metalürji uygulamaları, metal endüstrisinde sürekli olarak geliştirilen ve yenilenen yöntemlerdir. Bu yöntemlerin kullanımı, malzeme bilimi ve endüstriyel uygulamalar açısından önemli bir role sahiptir. Elektro metalürji, metalürji alanında gelecekte de önemli bir yere sahip olmaya devam edecektir. Read the full article

#ElektrikleMetalİşleme#Elektrometalürji#ElektrometalürjiTeknolojileri#Endüstriyelmetalüretimi#EndüstriyelTeknoloji#MalzemeMühendisliği#Metalişlemeteknikleri#MetalTeknolojisi#Metalüretimi#MetalÜretimindeElektrikEnerjisi#Metalurji#MetalürjiTeknikleri#MetalürjideInovasyon#Metalurjiksüreçler#Yükseksıcaklıkişlemleri

0 notes

Text

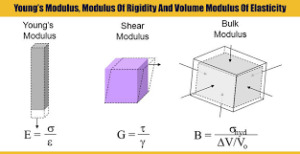

Shear Modülü ve Kesme Gerilmesi İlişkisi

Shear modülü, bir malzemenin şekil değiştirme veya kayma gerilmesine karşı direncini ölçen bir elastik modülüdür. Sertlik modülü olarak da bilinen kayma modülü, malzemelerin kayma gerilimi altındaki sertliğini ölçen mekanik bir özelliktir.Diğer bir adıyla "kesme modülü" olarak da bilinir ve genellikle "G" harfi ile temsil edilir. Modül, bir malzemenin kesme gerilmesine maruz kaldığında, bu malzemenin ne kadar şekil değiştirebileceğini belirleyen bir ölçüdür. Malzemenin elastik sınırı dahilinde kayma geriliminin kayma gerilimine oranı olarak tanımlanır. Kayma modülü, malzemenin kayma veya bükülme deformasyonuna karşı direncinin bir ölçüsüdür ve malzemenin enine deformasyonlara direnme yeteneğini ölçer. Daha yüksek bir kesme modülü, malzemenin kesme kuvvetlerine karşı daha dirençli olduğu ve kesme durumunda daha sert olduğu anlamına gelir. Kayma modülü paskal (Pa) veya metrekare başına newton (N/m²) gibi basınç birimleriyle ölçülür. Shear modülü (G), kesme gerilme (τ) ile kesme deformasyonu (γ) arasındaki orantıyı gösteren aşağıdaki formülle ifade edilir: Shear Modülü (G) bağıntısı:

G = τ / γ

Burada: G, shear modülünü temsil eder, τ, kesme gerilmesini, γ, kesme deformasyonunu ifade eder. Shear modülü genellikle Pascal (Pa) cinsinden ölçülür. Shear modülü, malzemenin bir cismi kesme gerilmesine maruz kaldığında nasıl şekil değiştirdiğini anlamak için kullanılır. Bu modül, malzemenin elastik davranışını değerlendirirken önemlidir ve genellikle malzeme mühendisliği, yapı mühendisliği ve fizik mühendisliği gibi alanlarda kullanılır. Shear modülü, Young modülü ve hacim modülü ile birlikte malzemenin elastik özelliklerini karakterize eden temel elastik modüllerden biridir. Young modülü ve kayma modülü, malzemelerin mekanik stres altında nasıl davrandığını tanımlayan mekanik özelliklerdir. Her ikisi de bir malzemenin sertliğini ölçer ve deformasyona karşı direncini gösterir. Ancak farklı deformasyon türlerini değerlendirirler. Young modülü, ��ekme veya sıkıştırma kuvvetleri altında gerilimin gerinime oranını ölçerken, kesme modülü, kesme kuvvetleri altında gerilimin gerinime oranını ölçer. Young modülü genellikle bir malzemenin çekme elastikliğini tanımlamak için kullanılırken, kayma modülü malzemenin kayma gerilimine karşı direncini tanımlamak için kullanılır. Farklı deformasyon türlerini değerlendirmelerine rağmen Young modülü ve kayma modülü sıklıkla benzer değerler sergiler Kayma modülü ve eğilme mukavemeti birbiriyle ilişkilidir, çünkü daha yüksek bir kesme modülü, bir malzemenin kesme kuvvetlerine karşı daha dirençli olduğunu ve kesme durumunda daha sert olduğunu gösterir. Eğilme modülü ise bir malzemenin bükülme sırasında deformasyona karşı direncini tanımlar. Doğrudan ilişkili olmasalar da, her iki özellik de bir malzemenin mekanik davranışını belirlemede önemlidir ve farklı yükleme koşulları altındaki performansını tahmin etmek için kullanılabilir. Örneğin, yüksek kesme modülü ve yüksek eğilme modülüne sahip bir malzemenin hem kesme hem de eğilme yükleri altında deformasyona karşı dayanıklı ve dayanıklı olması beklenir. Kayma modülü (shear modulus) ve kütle modülü(bulk modulus) , malzemelerin mekanik stres altında nasıl davrandığını tanımlayan mekanik özelliklerdir. Kayma modülü, bir malzemenin kayma gerilimi altındaki sertliğini ölçerken, kütle modülü, bir malzemenin hidrostatik basınç altındaki sertliğini ölçer. Kayma modülü, kayma geriliminin kayma gerilimine oranı olarak tanımlanırken kütle modülü, hidrostatik basıncın hacimsel gerilime oranı olarak tanımlanır. Kayma modülü, malzemenin kesme veya bükülme deformasyonuna karşı direncini tanımlamak için kullanılırken kütle modülü, malzemenin düzgün hidrostatik basınca tepkisini tanımlamak için kullanılır. Her iki özellik de bir malzemenin mekanik davranışını belirlemede önemlidir ve farklı yükleme koşulları altında performansını tahmin etmek için kullanılabilir.

Modüller Arasındaki Benzerlik ve Fraklılıklar Nelerdir?

Young Modülü- Shear Modülü-Bulk Modülü

Young modülü, shear modülü ve bulk modülü, katı maddelerin mekanik özelliklerini tanımlayan elastisite modülleridir. İşte bu üç modülün benzerlikleri ve farklılıkları: Young Modülü (Elastisite Modülü): - Tanım: Young modülü, malzemenin kuvvet altında elastik şekil değiştirmesinin ölçüsüdür. - Birim: Birim kesit alanına sahip bir malzemede (genellikle 1 mm²), birim boyu bir kat arttırmak için uygulanması gereken birim kuvveti gösterir. - İlişki: Young modülü, gerilim ve gerinim arasındaki ilişkiyi ifade eder. - Kullanım Alanı: Malzemenin sertliği ve elastik davranışı hakkında bilgi verir. Shear Modülü (Kayma Modülü): - Tanım: Shear modülü, birim alanda eksene paralel olarak uygulanan kuvvetin neden olduğu kayma gerilimini ölçer. - İlişki: Kayma gerilimi ve kayma gerinimi arasındaki ilişkiyi ifade eder. - Kullanım Alanı: Malzemenin kayma direnci ve şekil değiştirme yeteneği hakkında bilgi verir. Bulk Modülü: - Tanım: Bulk modülü, malzemenin hacmindeki değişikliğe karşı direncini ölçer. - İlişki: Kuvvetin her yönden uygulandığında ve hacimde değişiklik olduğunda kullanılır. - Kullanım Alanı: Malzemenin basınca karşı direnci hakkında bilgi verir. Benzerlikler: - Tüm modüller, malzemenin elastik davranışını tanımlar. - Birim kuvvet ve birim alan kullanılarak ifade edilirler. Farklılıklar: - Young modülü, gerilim ve gerinim arasındaki ilişkiyi ifade ederken, shear modülü kayma gerilimi ve kayma gerinimi arasındaki ilişkiyi ifade eder. - Bulk modülü ise malzemenin hacmindeki değişikliğe karşı direnci ölçer ve basınca karşı direnci hakkında bilgi verir Read the full article

#BulkModülü#ElastikModüller#KesmeGerilmesi#KesmeModülü#MalzemeMühendisliği#NedirShearModülüAçıklaması#ShearModülü#ShearModülüUygulamaları#YoungModülü

0 notes

Text

Bulk Modülü ve Elastik Davranış

Bulk modülü, bir malzemenin hacim değişikliklerine karşı direncini ölçen bir elastik modüldür. Sonsuz küçük basınç artışının hacimde ortaya çıkan bağıl azalmaya oranı olarak tanımlanır. Bulk modülü termodinamik bir niceliktir ve bir bulk modülünü belirlemek için, basıncın sabit sıcaklık (izotermal), sabit entropi (izentropik) sırasında nasıl değiştiğini ve diğer varyasyonların mümkün olduğunu belirtmek gerekir. Modül, belirli uygulamalar için malzeme seçimini belirlemek, gerilimli bileşenlerin elastik performansının amaç için yeterli olmasını sağlamak ve yüklenen bileşenlerin şekil kısıtlamalarını arttırarak yüklerini daha iyi kullanmak için parçaların tasarımına yardımcı olmak için kullanılır. Genellikle "K" harfi ile temsil edilir ve matematiksel olarak hacim değişikliği (ΔV) ile gerilme (σ) arasındaki orantıyı ifade eder. K veya B olarak gösterilen kütle modülü, bir malzemenin kütlesel sıkıştırmaya karşı direncinin bir ölçüsüdür. Sonsuz küçük basınç artışının hacimde ortaya çıkan bağıl azalmaya oranı olarak tanımlanır. Modül için ölçüm birimi, Uluslararası Birim Sisteminde (SI) paskaldır (Pa) ve ayrıca metrekare başına Newton (N/m²) veya gigapaskal (GPa) olarak da ifade edilebilir. Modülün formülü şu şekildedir: Bulk Modülü (K) Formülü:

K = -ΔP / (ΔV / V)

Burada: K, bulk modülünü temsil eder, ΔP, uygulanan basınç değişikliğini, (ΔV / V)hacim değişikliği oranını ifade eder. Modül negatif bir değere sahiptir çünkü basınç arttığında hacim genellikle azalır. Bu modül, genellikle sıvılar ve gazlar için önemlidir. Katı malzemelerde, Young modülü ve shear modülü gibi diğer elastik modüller daha sık kullanılır. Bulk modülü ve sıkıştırılabilirlik arasındaki fark nedir? Bulk modülü ve sıkıştırılabilirlik, bir malzemenin basınçtaki değişikliklere tepkisini tanımlayan ilgili kavramlardır. Kütle modülü (B), bir maddenin sıkıştırmaya karşı direncinin bir ölçüsüdür; sıkıştırılabilirlik (K), bir malzemenin basınçla sıkıştırılma yeteneğidir. Aralarındaki ilişki, sıkıştırılabilirliğin sayısal olarak K = 1/B olarak ifade edilen kütle modülünün tersine eşit olmasıdır. Başka bir deyişle kütle modülü ve sıkıştırılabilirlik birbiriyle ters orantılıdır. Modülü, belirli uygulamalar için malzeme seçimini belirlemek, gerilimli bileşenlerin elastik performansını sağlamak ve yüklü bileşenlerin şekil kısıtlamasını artırmak için parçaların tasarımına yardımcı olmak için kullanılır.

Modüller Arasındaki Benzerlikler ve Farklılıklar Nelerdir?

Young Modülü- Shear Modülü-Bulk Modülü

Young modülü, shear modülü (kayma modülü) ve bulk modülü (kütle modülü) nün tümü bir malzemenin esnekliğinin ölçüleridir, ancak bunların her biri malzemenin strese tepkisinin farklı yönlerini yakalar. İşte aralarındaki benzerlikler ve farklılıklar: Benzerlikler: Bunların hepsi bir malzemenin esnekliğinin ölçüleridir ve malzemelerin dış kuvvetlere nasıl tepki verdiğini tanımlamak için kullanılır. Bunların hepsi stresin karşılık gelen gerinime oranı olarak tanımlanır. Farklılıklar: Young modülü (aynı zamanda çekme modülü olarak da bilinir), katı bir malzemenin aynı yöndeki gerilim nedeniyle bir eksen boyunca uzamaya veya sıkışmaya karşı direncini ölçer. Çekme geriliminin çekme gerilimine oranıdır. Shear modülü (Kayma modülü) (aynı zamanda sertlik modülü olarak da bilinir), malzemenin kayma gerilimine tepkisini ölçer. Kayma geriliminin kayma gerilimine oranıdır. Bulk modülü, malzemenin tekdüze veya hidrostatik basınca tepkisini ölçer. Hacimsel gerilimin hacimsel gerilime oranıdır. Read the full article

#BasınçveHacimİlişkisi#BulkModülü#BulkModülüAçıklaması#ElastikDavranış#ElastikModüller#HacimDeğişikliği#MalzemeBilimi#MalzemeMühendisliği#ShearModülü#YoungModülü

0 notes

Text

Young Modülü : Elastik Modülü

Elastik modül olarak da bilinen Young modülü,katı malzemelerin çekme veya sıkıştırma kuvvetlerine maruz kaldıklarında sertliklerini ölçen mekanik bir özelliğidir. Aynı zamanda bir malzemenin elastik özelliklerini karakterize etmek için kullanılan bir matematiksel katsayıya işaret eder. Nesneye uygulanan gerilimin (birim alan başına kuvvet), gerilimin ürettiği gerilime (nesnedeki orantısal deformasyon) oranı olarak tanımlanır. Modül genellikle bir malzemenin çekme esnekliğini tanımlamak için kullanılır ve inç kare başına pound (psi) veya metrekare başına newton (N/m²) gibi basınç birimleriyle ölçülür. Sıcaklık ve basınca bağlı olmasına rağmen her malzemenin değiştirilemeyen temel özelliğidir. Malzemelerin stres altındaki davranışını tahmin etmede önemlidir ve yapıların ve mekanik bileşenlerin tasarımında kullanılır. Bu modül, bir malzemenin gerilme ile uzama arasındaki ilişkiyi tanımlayan bir elastik modül olarak bilinir. Genellikle "E" harfi ile temsil edilir. Bir malzemenin elastik deformasyon davranışını belirlemek için kullanılır. Elastik deformasyon, malzemenin stres altında geçici olarak şekil değiştirebileceği ancak orijinal şekline geri dönebileceği bir durumu ifade eder. Modül, bir malzemenin elastik davranışını ifade eden Hooke'un Yasası ile ilişkilidir. Bu yasa, bir malzemenin gerilme ile uzama arasındaki ilişkiyi lineer bir şekilde ifade eder. Modül, malzemenin gerilme (σ) ile uzama (ε) arasındaki orantıyı tanımlar ve bu orantıyı şu şekilde ifade eder:

Young Modülü Formülü

Young Modülü (E), gerilme (σ) ile uzama (ε) arasındaki orantıyı ifade eden bir elastik modülüdür:

E = σ / ε

E, Young modülünü temsil eder, σ, gerilme (stresi) değerini, ε, uzama (deformasyonu) değerini ifade eder. Modül genellikle Pascal (Pa) cinsinden ölçülür. Bu modül, bir malzemenin elastik davranışının yanı sıra malzemenin rijitliğini ve dayanıklılığını değerlendirmede önemli bir parametredir. Bu modül genellikle gerilim-gerinim grafikleri oluşturmak ve çeşitli malzemeler için modülü belirlemek üzere bir çekme test makinesi kullanılarak ölçülür. Süreç aşağıdaki adımları içerir: - Başlangıç Uzunluğunu ve Kesit Alanını Belirleyin: Bir mikrometre kullanarak malzemenin başlangıç uzunluğunu ölçün ve birden fazla konumdaki kesit alanını belirleyin. - Maddeye Kuvvet Uygulayın: Kontrollü gerilim oluşturmak için çeşitli yarıklı kütleler kullanarak malzemeye kuvvet uygulayın. - Gerilim-Gerilim Grafikleri Oluşturun: Stresin birim alan başına uygulanan kuvvet ve gerinimin birim uzunluk başına sonuçta ortaya çıkan yer değiştirme olduğu gerilim-gerinim grafikleri oluşturmak için elde edilen verileri kullanın. - Young Modülünü Hesaplayın: Young modülü, gerilim-gerinim eğrisindeki doğrusal bölgenin eğimi hesaplanarak belirlenebilir. Bu adımları takip ederek bir malzemenin Young modülü doğru bir şekilde ölçülebilir ve bu da malzemenin mekanik özellikleri hakkında değerli bilgiler sağlayabilir.

Modüller Arası Benzerlikler ve Farklılıklar Nelerdir?

Young Modülü- Shear Modülü-Bulk Modülü

Young modülü (Young's modulus), shear modülü (shear modulus veya modulus of rigidity) ve bulk modülü (bulk modulus) malzeme mekaniği terimleridir ve bir malzemenin elastik özelliklerini tanımlamak için kullanılırlar. İşte bu üç modül arasındaki benzerlikler ve farklılıklar: Benzerlikler: a. Elastik Modüller: Young modülü, shear modülü ve bulk modülü, bir malzemenin elastik davranışını ölçen modülasyon parametreleridir. Bu modüller, bir malzemenin deformasyonuna karşı nasıl tepki verdiğini belirtir. b. Yoğunluk Bağlantısı: Young modülü, shear modülü ve bulk modülü, malzemenin yoğunluğuyla bağlantılıdır. Bu modüller genellikle sertlik, dayanıklılık ve genel mekanik özellikleri değerlendirmek için kullanılır. c. SI Birimleri: Young modülü, shear modülü ve bulk modülü, genellikle paskal (Pa) cinsinden ifade edilen SI birimlerini kullanır. Farklılıklar: a. Deformasyon Türü: - Young modülü, bir malzemenin uzama veya sıkışma deformasyonuyla ilgilenir. - Shear modülü, bir malzemenin kayma veya kesme deformasyonuyla ilgilenir. - Bulk modülü, bir malzemenin hacimsel deformasyonuyla ilgilenir. b. Deformasyon İlişkisi: - Young modülü, gerilme ve uzama arasındaki ilişkiyi ifade eder (E = σ/ε). - Shear modülü, kayma gerilimi ve kayma deformasyonu arasındaki ilişkiyi ifade eder (G = τ/θ). - Bulk modülü, hacim gerilimi ve hacimsel deformasyon arasındaki ilişkiyi ifade eder (K = ΔP/ΔV). c. Ölçülen Deformasyon Türleri: - Young modülü, normal gerilmeye (uzama veya sıkışma) dayalı olarak ölçülür. - Shear modülü, kayma gerilimine dayalı olarak ölçülür. - Bulk modülü, hacimsel deformasyona dayalı olarak ölçülür. Bu modüller, malzemelerin mekanik davranışlarını anlamak ve tasarım süreçlerinde kullanmak için önemlidir. Elastik modüller, malzemenin elastik sınırları içinde nasıl davrandığını anlamak için kullanılır, bu da malzemenin dayanıklılığını ve performansını değerlendirmede önemli bir rol oynar. Read the full article

#BulkModülü#ElastikModül#ElastikÖzellikler#FizikselMühendislik#MalzemeBilimi#MalzemeDavranışları#MalzemeMühendisliği#ShearModülü#YoungModülü#YoungModülüAçıklaması

0 notes

Text

Yüzey Sertleştirme: Malzeme Dayanıklılığını Artırma

Yüzey sertleştirme, bir malzemenin yüzey tabakasını daha dayanıklı hale getirmek için kullanılan bir dizi işlemdir. Bu işlemler, malzemenin yüzeyine özel bir sertlik, aşınma direnci veya diğer mekanik özellikler kazandırmak amacıyla gerçekleştirilir. Yüzey sertleştirme işlemlerinin çeşitli yöntemleri vardır ve bunlar malzeme türüne, uygulama gereksinimlerine ve maliyet faktörlerine bağlı olarak seçilir. En yaygın yüzey sertleştirme teknikleri şunlardır: - Isıl İşlem: Bu işlem, malzemenin yüzeyinin ısıtılması ve ardından hızlı bir şekilde soğutulmasıyla gerçekleştirilir. Bu işlemler arasında sertleştirme, temperleme ve nitrürleme bulunur. - Kimyasal İşlemler: Bu işlemlerde, malzeme yüzeyine kimyasal bir reaksiyon uygulanır. Örneğin, nitrokarbonizasyon veya karbonitrürleme gibi işlemler, malzeme yüzeyine karbon ve azotun nüfuz etmesini sağlayarak yüzey sertliğini artırır. - Mekanik İşlemler: Bu işlemler, yüzeyi sıkıştırma veya deformasyon yoluyla sertleştirir. Örneğin, yüzeyi çekiçleme veya kumlama gibi işlemler, yüzeyin sertliğini artırabilir. Yüzey sertleştirme, daha yumuşak bir çekirdek korurken metal bir alt tabakanın yüzeyini sertleştiren bir ısıl işlem işlemidir. Bu yöntem, hem yumuşak hem de sert metallerin en iyi özelliklerinin tek bir parçada birleştirilmesine olanak tanıyarak aşınma direncinden ödün vermeden darbe direncini, tokluğu, sünekliği ve mukavemeti artırır. Yüzey sertleştirme, titreşimlerin, şok yüklerinin ve yanlış hizalamanın mevcut olduğu uygulamalarda yaygın olarak kullanılır ve kırılganlığı artırmadan mükemmel sertlik sağlar. İşlem, metalin yüksek sıcaklıklara ısıtılmasını ve ardından istenen özelliklerin elde edilmesi için söndürülmesini içerir. Özel gereksinimlere ve malzeme bileşimlerine dayalı olarak yüzey sertleştirmesini sağlamak için ısıtma ve söndürme, nitrürleme ve karbürleme gibi farklı yöntemler kullanılır. Yüzey sertleştirme, aşınma direnci gerektiren ve içten yeterince dayanıklı olması gereken parçalar için idealdir. Yüzey sertleştirmeye en uygun çelikler, düşük karbonlu ve düşük alaşımlı serilerdir. Yüksek karbonlu çelikler yüzey sertleştirildiğinde, sertlik çekirdeğe nüfuz eder ve kırılganlığa neden olur. Yüzey sertleştirmede, metali yüzeyden kimyasal olarak değiştirerek yüksek karbür veya nitrit içeriği ekleyerek bir yüzey değişikliği yaparsınız. Çekirdek kimyasal olarak etkilenmez. Isıtıldığında, yüksek karbonlu yüzey sertleşir ve çekirdek sertleşir.

Yüzey Sertleştirme İşlemleri Nelerdir?

Karbonlama-Carburizing: Karbonlama, karbonun düşük karbonlu çelik yüzeyine eklenmesiyle gerçekleşen bir yüzey sertleştirme işlemidir. Bu, yüksek karbonlu bir yüzeye ve düşük karbonlu bir iç yapıya sahip karbonlanmış bir çelik elde eder. Karbonlanmış çelik ısıl işlem gördüğünde, kasa sertleşir ve çekirdek yumuşak ve dayanıklı kalır. İki yöntem kullanılarak çelik karbonlanır. Bir yöntem, çeliği karbon monoksit atmosferi içeren bir fırında ısıtmayı içerir. Diğer yöntemde, çelik bir kap içine yerleştirilir ve sonra bir fırında ısıtılır. Parçaları soğutmak için kapı fırında bırakabilir veya çıkararak hava soğutabilirsiniz. Her iki durumda da, parçalar yavaş soğurken yumuşar. Karbon penetrasyonunun derinliği, bekletme süresinin uzunluğuna bağlıdır. Bugünün yöntemleriyle, karbonlama neredeyse tamamen gaz atmosferleriyle yapılır. Siyanürleme-Cyaniding: Bu işlem, hızlı ve verimli bir yüzey sertleştirme türüdür. Önceden ısıtılmış çelik, ısıtılmış bir siyanür banyosuna batırılır ve bekletilir. Çıkarıldıktan sonra sönümlenir ve ardından herhangi bir artık siyanürü çıkarmak için yıkanır. Bu işlem, karbonlamadan üretilen birinden daha ince, sert bir kabuk üretir ve birkaç saatlik işlem yerine 20 ila 30 dakikada tamamlanabilir. Başlıca dezavantaj, siyanür tuzlarının öldürücü zehirler olmasıdır. Nitrürleme -Nitriding:Bu yüzey sertleştirme yöntemi, sertleştirme işlemlerinin en sert yüzeyini üretir. Diğer yöntemlerden farklı olarak, bireysel parçalar ısıl işlem görür ve nitroden önce sertleştirilmiş ve temperlenmiş hale gelir. Parçalar daha sonra, amonyak gazı atmosferine sahip bir fırında ısıtılır. Sönümleme gerektirmez, bu nedenle eğilme veya diğer türlerdeki bozulma endişesi yoktur. Bu işlem, aşınma direnci gerektiren ve yüksek ısı alanlarında çalışan dişliler, silindir kovanları, kam mili ve diğer motor parçalarını sertleştirmek için kullanılır. Alevle Sertleştirme-Flame Hardening Alevle sertleştirme, metal parçaların yüzeyini sertleştirmek için kullanılan başka bir prosedürdür. Bir oksijen-asetilen alevi kullandığınızda, parçanın yüzeyindeki ince bir tabaka kritik sıcaklığına hızla ısıtılır ve ardından hemen bir su spreyi ve soğuk baz metalin kombinasyonuyla sönümlenir. Bu işlem, ince, sertleşmiş bir yüzey üretir ve aynı zamanda iç parçaların orijinal özelliklerini korur. Sürecin manuel veya mekanik olup olmadığına bakılmaksızın, meşalelerin metali hızlı bir şekilde ısıttığı ve sıcaklıkların genellikle görsel olarak belirlendiği bir dikkat gerektirir. Yüzey Sertleştirmenin Avantajları ve Dezavantajları Nelerdir? Yüzey sertleştirmenin faydaları çoktur ve artan sertlik, geliştirilmiş aşınma direnci, gelişmiş korozyon koruması ve gelişmiş işlenebilirlik içerir. Yüzey sertleştirme metal yüzeyi güçlendirir, aşınmaya ve korozyona karşı daha dirençli hale getirirken tokluk için daha yumuşak bir çekirdek sağlar. Ek olarak, sertleştirilmiş yüzeyler yorulmaya karşı daha dayanıklı olup parçaların daha uzun ömürlü olmasını sağlar. Bu avantajlara rağmen, artan üretim maliyetleri, ince veya küçük parçaların bozulması, işlenebilecek malzemelerdeki sınırlamalar, genel gücü zayıflatabilecek eşit olmayan sertlik, çatlama veya ufalanma riski ve korozyona karşı artan hassasiyet gibi potansiyel dezavantajların dikkate alınması önemlidir. . Genel olarak, yüzey sertleştirme, mükemmel aşınma direncine ve korozyon korumasına sahip güçlü ancak şekillendirilebilir parçalar oluşturmak için faydalıdır, ancak bu işlemin kullanılıp kullanılmayacağına karar verirken hem avantajların hem de dezavantajların dikkatli bir şekilde değerlendirilmesi çok önemlidir. Read the full article

#Dayanıklılıkartırma#Endüstriyelmalzemeler#Malzemeişleme#Malzemeiyileştirme#MalzemeMühendisliği#Metalişleme#Metalişlemeyöntemleri#Yüzeyişlemeteknikleri#Yüzeysertleştirme#Yüzeysertleştirmeteknikleri

0 notes

Text

Çelik Tavlama Teknikleri ve Uygulama Prensipleri

Çelik tavlama, çeşitli teknikler ve uygulama prensipleriyle gerçekleştirilir ve bu tekniklerin seçimi, işlenecek çelik türüne, parça geometrisine ve istenilen sonuçlara bağlı olarak değişir. Tavlama işlemi, düşük Karbonlu çeliklerden ( Read the full article

#Çelik#EndüstriyelUygulamalar#Gerilimgiderme#İşlemeTeknikleri#MalzemeMühendisliği#MetalİşlemeiSıcaklıkKontrolü#MikroYapı#Tavlama#Yumuşatma

0 notes

Text

Çelik Sertleştirme Yöntemleri

Çeliğin istenilen dayanıklılığı ve mukavemetini sağlamak için çelik sertleştirme yöntemleri oldukça önemlidir. Bu yöntemler, çeliğin yapısal özelliklerini değiştirerek onu daha dayanıklı hale getirir ve uzun ömürlü kullanım sağlar. Çelik sertleştirilirken amaç, dayanıklılığı ve aşınma özelliklerini artırmaktır. Eğer yeterli karbon içeriği varsa, çelik doğrudan sertleştirilebilir. Çoğu çelik için sertleştirme işlemi, çeliği belirli bir sıcaklığa ısıtarak ve ardından onu hızla yağa, suya veya tuzlu suya daldırarak hızlı soğutmayı içerir. Çoğu çelik sertleştirme için hızlı soğutma (sönme) gerektirir, ancak birkaç çelik aynı sonuçları elde etmek için havada soğutulabilir. Sertleştirme, çeliğin sertliğini ve dayanıklılığını artırır, ancak onu daha az sünek hale getirir. Bazı kırılganlığı gidermek için, çeliği sertleştikten sonra ısıtmalısınız. Çelik, sertliğini ve mukavemetini arttırmak için çeşitli metalurjik işlemlerle sertleştirilebilir. Çeliği sertleştirmenin bazı yaygın yöntemleri şunlardır: Su Verme ve Temperleme: Bu, çeliğin belirli bir sıcaklığa kadar ısıtıldığı ve daha sonra yağ veya su gibi bir sıvı içinde hızla soğutulduğu (söndürüldüğü) yaygın olarak kullanılan bir yöntemdir. Söndürmeden sonra çelik, daha düşük bir sıcaklığa yeniden ısıtılarak temperlenir; bu, sertliği korurken kırılganlığı azaltır. İndüksiyonla Sertleştirme: Bu yöntemde çelik, indüksiyon bobinleri kullanılarak ısıtılır ve ardından hızla soğutulur. Bu işlem çeliğin belirli bölgelerini seçici olarak sertleştirerek hassas uygulamalar için lokal sertleştirme sağlar Tavlama: Tavlama öncelikle çeliği yumuşatmak için kullanılsa da, belirli çelik türlerini belirli bir sıcaklığa kadar ısıtıp ardından yavaşça soğutarak sertleştirmek için de kullanılabilir. Bu işlem malzemenin sertliğini ve gücünü artırmaya yardımcı olabilir

Farklı Çelik Sertleştirme Yöntemleri

- Su Sertleştirme (Suyla Hızlandırılmış Soğutma): Çelik, yüksek sıcaklıkta ısıtıldıktan sonra aniden soğutularak sertleştirilir. Bu yöntemde çelik, suyun hızlı soğutma etkisiyle hızlıca katılaşır ve daha sert bir yapıya sahip olur. - Yağ Sertleştirme: Su sertleştirmede olduğu gibi, çelik yüksek sıcaklıklara ısıtılır ancak soğutma işlemi için su yerine yağ kullanılır. Bu yöntem, su sertleştirmeye göre daha yavaş bir soğutma sağlar ve çeliğin daha az gerginlik kazanmasını sağlar. - Hava Sertleştirme: Bu yöntemde, ısıtılmış çelik havaya maruz bırakılarak soğutulur. Su veya yağ sertleştirmeden daha yavaş bir soğutma sağlar ve daha az gerginlik oluşmasını sağlar. - Indüksiyon Sertleştirme: Çelik, indüksiyon bobinlerinden geçirilerek yüksek sıcaklıkta ısıtılır ve ardından hızlı bir şekilde soğutulur. Bu yöntem, özellikle kompleks şekillere sahip parçaların sertleştirilmesinde etkilidir. Çelik sertleştirme yöntemleri içinde her birinin kendine has avantajları vardır ve nihai ürünün istenen özelliklerine göre seçilir. Çelik sertleştirme yöntemleri çeliğin türü, gerekli sertlik ve malzemenin özel uygulaması gibi faktörlere bağlı olarak yapılır. Pek çok demir dışı metal, kontrollü ısıtma ve hızlı soğutma ile sertleştirilerek dayanıklılığını artırabilir. Saf demir, dövme demir ve son derece düşük karbonlu çeliklerin sertleşme özellikleri çok azdır ve ısıyla sertleştirilmeleri zordur. Dökme demirin sınırlı sertleşme yetenekleri vardır. Dökme demiri hızlı soğuttuğunuzda, sert ve kırılgan olan beyaz demir oluşturur. Basit karbonlu çelikte, ısı işlemi ile elde edilen maksimum sertlik neredeyse tamamen çeliğin karbon içeriğine bağlıdır. Karbondaki artışla, çeliğin sertleşme yeteneği artar; ancak, karbon içeriğindeki artışla sertleşme yeteneğinin devamı yalnızca belirli bir noktaya kadar sürer. Karbon içeriğini %0,80'in üzerine çıkardığınızda, sertlikte bir artış olmaz, ancak aşınma direncinde bir artış olur. Çeliğin sertliğini artırmak için çelik alaşımı yaptığınızda, alaşımlar karbonun sertliği ve dayanıklılığı artırmada daha etkili hale getirir. Bu nedenle, maksimum sertliği üretmek için gereken karbon içeriği, basit karbonlu çelikler için olduğundan daha düşüktür. Genellikle, alaşımlı çelikler basit karbonlu çeliklere üstündür. Karbonsuz çelikler genellikle tuz veya suya batırılarak sönümlendirilir, alaşımlı çelikler ise genellikle yağda sönümlendirilir. Karbonlu çelik sertleştirilirken, çeliği 1000°F'nin altına 1 saniyeden az bir sürede soğutmanız gerektiğini unutmayın. Sönümleme, çelikte son derece yüksek iç gerilmeler oluşturur ve bunları gidermek için çeliği soğumadan hemen önce temperleyebilirsiniz. Read the full article

#Alevlesertleştirme#Çeliksertleştirme#Isılİşlem#Karbonlama#MalzemeMühendisliği#Metaldayanıklılığı#Metalgüçlendirme#Nitrürleme#Siyanürleme#Yüzeysertleştirme

0 notes

Text

Çelik Sertleştirme Yöntemleri

Çeliğin istenilen dayanıklılığı ve mukavemetini sağlamak için çelik sertleştirme yöntemleri oldukça önemlidir. Bu yöntemler, çeliğin yapısal özelliklerini değiştirerek onu daha dayanıklı hale getirir ve uzun ömürlü kullanım sağlar. Çelik sertleştirilirken amaç, dayanıklılığı ve aşınma özelliklerini artırmaktır. Eğer yeterli karbon içeriği varsa, çelik doğrudan sertleştirilebilir. Çoğu çelik için sertleştirme işlemi, çeliği belirli bir sıcaklığa ısıtarak ve ardından onu hızla yağa, suya veya tuzlu suya daldırarak hızlı soğutmayı içerir. Çoğu çelik sertleştirme için hızlı soğutma (sönme) gerektirir, ancak birkaç çelik aynı sonuçları elde etmek için havada soğutulabilir. Sertleştirme, çeliğin sertliğini ve dayanıklılığını artırır, ancak onu daha az sünek hale getirir. Bazı kırılganlığı gidermek için, çeliği sertleştikten sonra ısıtmalısınız. Çelik, sertliğini ve mukavemetini arttırmak için çeşitli metalurjik işlemlerle sertleştirilebilir. Çeliği sertleştirmenin bazı yaygın yöntemleri şunlardır: Su Verme ve Temperleme: Bu, çeliğin belirli bir sıcaklığa kadar ısıtıldığı ve daha sonra yağ veya su gibi bir sıvı içinde hızla soğutulduğu (söndürüldüğü) yaygın olarak kullanılan bir yöntemdir. Söndürmeden sonra çelik, daha düşük bir sıcaklığa yeniden ısıtılarak temperlenir; bu, sertliği korurken kırılganlığı azaltır. İndüksiyonla Sertleştirme: Bu yöntemde çelik, indüksiyon bobinleri kullanılarak ısıtılır ve ardından hızla soğutulur. Bu işlem çeliğin belirli bölgelerini seçici olarak sertleştirerek hassas uygulamalar için lokal sertleştirme sağlar Tavlama: Tavlama öncelikle çeliği yumuşatmak için kullanılsa da, belirli çelik türlerini belirli bir sıcaklığa kadar ısıtıp ardından yavaşça soğutarak sertleştirmek için de kullanılabilir. Bu işlem malzemenin sertliğini ve gücünü artırmaya yardımcı olabilir

Farklı Çelik Sertleştirme Yöntemleri

- Su Sertleştirme (Suyla Hızlandırılmış Soğutma): Çelik, yüksek sıcaklıkta ısıtıldıktan sonra aniden soğutularak sertleştirilir. Bu yöntemde çelik, suyun hızlı soğutma etkisiyle hızlıca katılaşır ve daha sert bir yapıya sahip olur. - Yağ Sertleştirme: Su sertleştirmede olduğu gibi, çelik yüksek sıcaklıklara ısıtılır ancak soğutma işlemi için su yerine yağ kullanılır. Bu yöntem, su sertleştirmeye göre daha yavaş bir soğutma sağlar ve çeliğin daha az gerginlik kazanmasını sağlar. - Hava Sertleştirme: Bu yöntemde, ısıtılmış çelik havaya maruz bırakılarak soğutulur. Su veya yağ sertleştirmeden daha yavaş bir soğutma sağlar ve daha az gerginlik oluşmasını sağlar. - Indüksiyon Sertleştirme: Çelik, indüksiyon bobinlerinden geçirilerek yüksek sıcaklıkta ısıtılır ve ardından hızlı bir şekilde soğutulur. Bu yöntem, özellikle kompleks şekillere sahip parçaların sertleştirilmesinde etkilidir. Çelik sertleştirme yöntemleri içinde her birinin kendine has avantajları vardır ve nihai ürünün istenen özelliklerine göre seçilir. Çelik sertleştirme yöntemleri çeliğin türü, gerekli sertlik ve malzemenin özel uygulaması gibi faktörlere bağlı olarak yapılır. Pek çok demir dışı metal, kontrollü ısıtma ve hızlı soğutma ile sertleştirilerek dayanıklılığını artırabilir. Saf demir, dövme demir ve son derece düşük karbonlu çeliklerin sertleşme özellikleri çok azdır ve ısıyla sertleştirilmeleri zordur. Dökme demirin sınırlı sertleşme yetenekleri vardır. Dökme demiri hızlı soğuttuğunuzda, sert ve kırılgan olan beyaz demir oluşturur. Basit karbonlu çelikte, ısı işlemi ile elde edilen maksimum sertlik neredeyse tamamen çeliğin karbon içeriğine bağlıdır. Karbondaki artışla, çeliğin sertleşme yeteneği artar; ancak, karbon içeriğindeki artışla sertleşme yeteneğinin devamı yalnızca belirli bir noktaya kadar sürer. Karbon içeriğini %0,80'in üzerine çıkardığınızda, sertlikte bir artış olmaz, ancak aşınma direncinde bir artış olur. Çeliğin sertliğini artırmak için çelik alaşımı yaptığınızda, alaşımlar karbonun sertliği ve dayanıklılığı artırmada daha etkili hale getirir. Bu nedenle, maksimum sertliği üretmek için gereken karbon içeriği, basit karbonlu çelikler için olduğundan daha düşüktür. Genellikle, alaşımlı çelikler basit karbonlu çeliklere üstündür. Karbonsuz çelikler genellikle tuz veya suya batırılarak sönümlendirilir, alaşımlı çelikler ise genellikle yağda sönümlendirilir. Karbonlu çelik sertleştirilirken, çeliği 1000°F'nin altına 1 saniyeden az bir sürede soğutmanız gerektiğini unutmayın. Sönümleme, çelikte son derece yüksek iç gerilmeler oluşturur ve bunları gidermek için çeliği soğumadan hemen önce temperleyebilirsiniz. Read the full article

#Alevlesertleştirme#Çeliksertleştirme#Isılİşlem#Karbonlama#MalzemeMühendisliği#Metaldayanıklılığı#Metalgüçlendirme#Nitrürleme#Siyanürleme#Yüzeysertleştirme

0 notes

Text

Vizyonumuz

DökümTEK olarak, endüstriyel döküm sektöründe öncü bir konumda yer almayı ve sektördeki gelişmeleri şekillendirmeyi hedefliyoruz. Vizyonumuz, sektörde sürdürülebilir bir gelecek oluşturmak ve müşterilerimize değer yaratmak üzerine kuruludur. Döküm endüstrisinde devrim yaratmak ve kesintisiz döküm çözümlerinin önde gelen sağlayıcısı olmak, sürdürülebilir, hesap verilebilir ve yüksek katma değerli ürün ve hizmetleri dünyaya sunmak en önemli amaçlarımızdanır. "Döküm Danışmanlık Hizmetleri" ni vererek sektöründe lider bir firma olarak yeni nesil firmalara öncülük etmek ve yol göstermektir. İmalat sanayinin en önemli konumlarından biri döküm sektörüdür. Döküm Teknolojileri metallere en yüksek katma değeri sağlayan bir üretim metodu olarak ön plana çıkmaktadır. Ülkemizin gelişiminde ve kalkınmasında döküm teknolojileri anahtar rolü sağlar. İnovasyon, kalite ve müşteri memnuniyeti gibi endüstri standartlarını belirlemek için sınırları zorlamaya devam ederek sektörde liderliğimiz devam ettirmeyi hedefliyoruz. Teknolojik İlerlemelerde Öncü Olmak: Döküm endüstrisindeki teknolojik ilerlemelerin öncüsü olmayı amaçlıyoruz. Sürekli olarak yenilikçi döküm tekniklerini araştırıyor ve en son teknolojileri uygulamaya koymak için çaba gösteriyoruz. Bu sayede, müşterilerimize daha verimli ve kaliteli hizmetler sunmayı amaçlıyoruz. Hızla gelişen küresel alandaki teknolojileri takip ederek işletmelerin performansını arttıracak proaktif çözümler üretmek ve sunmak için uğraşıyoruz. Gelişmiş simülasyon yazılımları, eklemeli imalat ve yapay zeka gibi en son teknolojileri kullanarak döküm süreçlerini optimize etmek, ürün performansını artırmak ve müşterilerimize hızlı bir şekilde pazar sunumu sağlamak için çaba gösteriyoruz. Eşsiz Kalite ve Hassasiyet: Mükemmelliğe olan bağlılığımız, sunduğumuz her döküm çözümünde eşsiz kalite ve hassasiyet sağlamak için bizi yönlendirir. Sıkı kalite kontrol önlemleri uygulayarak, son teknoloji muayene tekniklerinden faydalanarak ve sürekli gelişme kültürünü benimseyerek müşterilerimize en yüksek kalitede dökümler sunmaktayız. Rekabet Avantajı için Özelleştirilmiş Çözümler: Müşterilerimize kendi sektörlerinde rekabet avantajı sağlayacak özelleştirilmiş döküm çözümleri sunmayı hedefliyoruz. Benzersiz zorlukları ve gereksinimleri anlayarak, performansı optimize eden döküm süreçleri, malzemeler ve tasarımlar geliştiriyoruz. Bu sayede maliyetleri azaltmak, üretim süreçlerini hızlandırmak ve verimliliği artırmak mümkün olmaktadır. Sürdürülebilir ve Çevre Dostu Uygulamalar: Çevresel açıdan sürdürülebilir bir şekilde işletme sorumluluğumuzun farkındayız. Çevre dostu döküm uygulamalarını, geri dönüşüm ve atık azaltma çalışmalarını, enerji verimli süreçleri ve çevre dostu malzemelerin kullanımını benimsemeyi hedefliyoruz. Sürdürülebilirliği önceliklendirerek gelecek nesillere daha yeşil bir dünya bırakmaya katkıda bulunuyoruz. Küresel Etki ve İşbirlikçi Ortaklıklar: DökümTEK olarak, uluslararası alanda da tanınan ve tercih edilen bir marka olmayı hedefliyoruz. Küresel ölçekte etki yaratmak ve endüstri liderleri, araştırma kuruluşları ve dünya genelindeki müşterilerle işbirliği içinde olmak istiyoruz.Küresel pazarda rekabetçi bir konum elde etmek ve sektördeki liderliğimizi sürdürmek için çalışıyoruz. Amacımız Ulusal ve uluslararası platformlarda etik ve yüksek kalite anlayışı içerisinde sektöre hizmet etmektir. Dünya Dökümcüler Birliği (WFO) , Avrupa Dökümcüler Birliği (CAEF) ve benzeri mesleki kuruluşlar ile verimli ve etkili çalışmalar yürütmektir. Sanayi Bakanlığı, Mühendislik Odaları , çeşitli kurum ve kuruluşlar ile işbirliği yaparak sektörün ilerlemesine katkı sağlamaktır. Bilgi paylaşımı ve işbirliği kültürünü destekleyerek inovasyonu, en iyi uygulamaları paylaşmayı ve döküm endüstrisinin ilerlemesine katkıda bulunmayı amaçlıyoruz. Döküm sektörüne üstün nitelikli insan gücü yetiştirmek için katkı sağlamak ve personel eğitimleri vermek, Sürdürülebilirlik ilkelerimiz doğrultusunda web sitemizi güncel tutmak ve geliştirmektir önemli hedeflerimizin arasındadır. Ayrıca Türkiye'deki büyük sanayi kuruluşları, Küçük ve Orta Büyüklükteki Kuruluşlar(KOBİ) ve mikro ölçekteki kuruluşlar da dahil olmak üzere tüm dökümhanelere ulaşarak Kaliteli Mühendislik Hizmetleri sağlamaya çalışıyoruz. Olağanüstü Müşteri Deneyimi: Müşterilerimize her temas noktasında olağanüstü bir müşteri deneyimi sunma vizyonuyla hareket ediyoruz. Müşterilerimizin ihtiyaçlarını anlamak ve onlara özel çözümler sunmak için çaba gösteriyoruz. Müşteri memnuniyetini her zaman önceliğimiz olarak kabul ediyor ve uzun vadeli ilişkiler kurmayı hedefliyoruz. Müşterilerimizin ihtiyaçlarını anlamak, beklentilerini aşmak ve kişiselleştirilmiş, güvenilir ve duyarlı hizmetler sunmak için taahhütte bulunuyoruz. Güvene dayalı işbirlikleri kurarak, açık iletişim ve karşılıklı başarı üzerine kurulu uzun vadeli ortaklıklar geliştirmeyi hedefliyoruz. Araştırma ve uygulama çalışmaları ile döküm, metalurji, metal-maden, makine, savunma, otomotiv, mekatronik, inşaat, demiryolu, kimya gibi döküm parça ihtiyacı olan bir çok sektöre özel ürün ve hizmetler geliştirmeye çalışıyoruz. DökumTek olarak bu vizyoner yaklaşımı benimseyerek, döküm dünyasını dönüştürmeyi, müşterilerimize güç katmayı ve sektörde liderliğimizi pekiştirmeyi amaçlıyoruz. İnovasyon, kalite, sürdürülebilirlik ve müşteri memnuniyetine olan bağlılığımız, sürekli olarak standartları yükseltmeyi ve döküm dünyasında kalıcı bir etki yaratmayı sürdürmemizi sağlayacaktır. Read the full article

#Danışmanlık#Döküm#Dökümçözümleri#Dökümdanışmanı#Dökümdanışmanlık#Dökümteknikleri#Dökümteknolojileri#Dökümuzmanlığı#Dökümhaneçözümleri#DökümTEK#DünyaDökümÜretimi#Endüstriyeldanışmanlık#Endüstriyeldöküm#Kalitelidöküm#KaliteliHizmet#MalzemeMühendisliği#MetalDöküm#MetalurjidanışmanlıkDökümfirması#MetalurjiMühendisliği#Metalürjiuzmanı#MetalurjiveMalzemeMühendisliği#ProfesyonelDanışmanlık

0 notes