#schweißen

Explore tagged Tumblr posts

Text

Vergleich: Fülldraht vs. Massivdraht im MIG-Schweißen

MIG-Schweißen, auch als Metall-Inertgas-Schweißen bekannt, ist eine weit verbreitete Technik, die in vielen Bereichen der Metallbearbeitung eingesetzt wird. Ein entscheidender Faktor für den Erfolg des Schweißprozesses ist die Wahl des richtigen Schweißdrahts. Hier kommen zwei der häufigsten Drahtarten ins Spiel: Fülldraht und Massivdraht. Beide Drahttypen haben ihre eigenen Vor- und Nachteile, und die Wahl zwischen ihnen kann den Verlauf eines Schweißprojekts erheblich beeinflussen. In diesem Artikel vergleichen wir die beiden Drahtarten und zeigen, welche für unterschiedliche Schweißanwendungen am besten geeignet ist.

Was ist der Unterschied zwischen Fülldraht und Massivdraht?

Zunächst einmal ist es wichtig, den grundlegenden Unterschied zwischen Fülldraht und Massivdraht zu verstehen:

Fülldraht ist ein Draht, der im Inneren mit einem Flussmittel gefüllt ist, das beim Schweißen freigesetzt wird. Dieser Drahttyp wird häufig bei Schweißarbeiten im Freien oder unter weniger idealen Bedingungen verwendet, da das Flussmittel hilft, die Schweißnaht vor äußeren Einflüssen wie Wind oder Feuchtigkeit zu schützen.

Massivdraht hingegen ist ein Draht aus reinem Metall, der ohne Zusatzstoffe oder Flussmittel auskommt. Massiver MIG-Draht wird in der Regel bei Schweißarbeiten in kontrollierten Umgebungen verwendet, da er eine saubere und präzise Schweißnaht liefert, aber auch empfindlicher gegenüber äußeren Störungen ist.

Vor- und Nachteile von Fülldraht

Fülldraht bietet einige Vorteile, insbesondere bei bestimmten Anwendungsbereichen:

Weniger Anfällig für Störungen: Da der Fülldraht das Flussmittel im Inneren trägt, bietet er eine zusätzliche Schutzschicht während des Schweißens. Dies macht ihn ideal für das Schweißen unter schwierigen Bedingungen, wie zum Beispiel im Freien, wo Wind und andere Umwelteinflüsse eine Herausforderung darstellen können.

Bessere Durchdringung: Fülldraht ist in der Lage, dickere Materialien besser zu durchdringen, da er eine höhere Schweißleistung und eine stärkere Wärmeübertragung bietet.

Einfache Anwendung: Aufgrund des Flussmittels ist das Schweißen mit Fülldraht weniger empfindlich gegenüber Schweißfehlern wie Oxidationen und Porositäten, was ihn besonders für Anfänger attraktiv macht.

Nachteile von Fülldraht:

Schweißnahtqualität: Fülldraht kann manchmal eine weniger präzise Schweißnaht erzeugen, da die Zugabe des Flussmittels zu einer größeren Nachbearbeitung führen kann. Die Naht kann rauer sein, und es müssen zusätzliche Schritte zur Reinigung unternommen werden.

Kosten: In vielen Fällen ist Fülldraht teurer als Massivdraht, was bei großen Projekten zu höheren Materialkosten führen kann.

Vor- und Nachteile von Massivdraht

Massivdraht hat ebenfalls seine eigenen Vorteile, insbesondere in kontrollierten Schweißumgebungen

Präzision und Qualität: Massivdraht eignet sich hervorragend für Anwendungen, bei denen eine präzise, saubere und glatte Schweißnaht erforderlich ist. Er liefert eine höhere Schweißnahtqualität und ist ideal für Arbeiten, bei denen Ästhetik und Festigkeit der Naht eine große Rolle spielen.

Schnellerer Schweißprozess: Da Massivdraht keine zusätzliche Flussmittelzugabe benötigt, ist der Schweißprozess schneller und effizienter. Dies kann in Produktionsumgebungen von Vorteil sein, wo Geschwindigkeit entscheidend ist.

Bessere Kontrolle: Massivdraht ermöglicht eine bessere Kontrolle über die Schweißnaht und ist daher besonders nützlich, wenn Präzision und die Einhaltung enger Toleranzen erforderlich sind.

Nachteile von Massivdraht:

Empfindlichkeit gegenüber Umwelteinflüssen: Massivdraht ist weniger robust gegenüber Umwelteinflüssen wie Wind und Feuchtigkeit. Daher ist er für das Schweißen im Freien oder unter ungünstigen Bedingungen nicht ideal.

Schwieriger für Anfänger: Da Massivdraht eine präzise Handhabung erfordert und empfindlicher gegenüber Fehlern ist, kann er für Schweißanfänger eine größere Herausforderung darstellen.

Fülldraht oder Massivdraht: Welche Wahl für Ihr Projekt?

Die Wahl zwischen Fülldraht und Massivdraht hängt in erster Linie von den spezifischen Anforderungen Ihres Projekts ab. Es gibt keine „eine Größe passt allen“-Lösung, und beide Drahtarten haben ihre Anwendungsbereiche:

Fülldraht ist die bessere Wahl, wenn Sie unter schwierigen Bedingungen arbeiten, beispielsweise bei Außenschweißarbeiten oder bei der Bearbeitung von dickeren Materialien. Auch für Anfänger ist Fülldraht aufgrund der zusätzlichen Sicherheit durch das Flussmittel oft einfacher zu handhaben.

Massivdraht eignet sich besser für präzise, hochwertige Schweißnähte in kontrollierten Umgebungen. Wenn das Schweißen unter optimalen Bedingungen erfolgt und eine hohe Schweißnahtqualität erforderlich ist, sollten Sie Massivdraht wählen.

Kostenunterschiede zwischen Fülldraht und Massivdraht

Ein weiterer wichtiger Aspekt bei der Wahl des Schweißdrahts sind die Kosten. Im Allgemeinen ist Fülldraht teurer als Massivdraht, da die Herstellung des Drahts aufgrund des Flussmittels im Inneren aufwändiger ist. Wenn das Budget eine wichtige Rolle spielt und die Bedingungen es zulassen, könnte Massivdraht die wirtschaftlichere Wahl sein.

Fazit: Die richtige Drahtwahl treffen

Letztendlich hängt die Wahl zwischen Fülldraht und Massivdraht von verschiedenen Faktoren ab: den spezifischen Anforderungen des Schweißprojekts, den Umgebungsbedingungen und den gewünschten Schweißnahtqualitäten. Beide Drahtarten haben ihre eigenen Stärken und Schwächen, die je nach Schweißbedingungen und Projektanforderungen den Ausschlag geben können. Für präzise Arbeiten in kontrollierten Umgebungen ist Massivdraht die bevorzugte Wahl, während Fülldraht bei weniger idealen Bedingungen und für dickere Materialien punkten kann.

#MIG Schweißdraht#Effiziente Schweißdrähte#MIGSchweißen#Schweißen#Fülldraht#Massivdraht#Schweißtechnik#Stahlindustrie#Metallbearbeitung#Schweißprozess#Schweißdraht#Schweißanwendungen#Edelstahl#Schweißnaht#Schweißqualität#Schweißpraxis#IndustrieTechnologie#Werkstoffe#SchweißenUnterWasser#SchweißenImFreien#Schweißarbeiten#WeldWire#SteelWelding#GermanManufacturing#Schweißhandwerk#WeldingTech#Metallverarbeitung

0 notes

Text

Schweissen & Schneiden is a place for the joining, cutting and surfacing technology specialists, making it crucial to exhibit with only the best.

We at Messe Masters deliver the best stand designs with amazing showcasing services.

Can’t wait to work with us! To know us and the show better, visit https://www.messemasters.com/

###schweissenandschneiden #schneiden ## #exhibit #exhibition #exhibitionstand #exhibitiondesign #exhibitor #exhibition2023 #messemaster

0 notes

Text

Der Typ der da am schweißen ist ist mir ja mal so unsympathisch, ey hör doch mal ein paar Minuten auf

2 notes

·

View notes

Text

Der antikonservative Schutzwall

Manova: »Nach letzter Woche ist in diesem Land nichts mehr, wie es vorher war: SPD und Grüne haben durchaus recht, wenn sie das so feststellen. Wenngleich sich etwas anders geändert hat, als sie es deklarieren. Den beiden Parteien der Restregierung ist es gelungen, ihr Konzept der Brandmauer endgültig zu fundamentieren und damit jede Politik jenseits von ihnen unmöglich zu machen. Mit der Brandmauer haben Sozialdemokraten und Grüne nicht die AfD isoliert, sondern ganz gezielt die Union an die Kette gelegt. Und dies nicht erst seit letzter Woche — man darf annehmen, dass die Brandmauer immer dazu gedacht und entworfen wurde. Sie sollte die Union an einen von ihnen schweißen, damit diese nicht mit der AfD liebäugelt. Noch nicht mal in einzelnen Sachfragen. Als es jedoch letzte Woche zu einer solchen sachthematischen Überschneidung kam, schrillten die Alarmglocken bei den beiden verbliebenen Ampelparteien. Im Bundestag inszenierten sie sich als die Retter der Demokratie — und blendeten die eigentliche Sachfrage aus. Gegen den Willen einer Mehrheit in der Bevölkerung. Die Brandmauer ist nicht Demokratie — sie ist das Gegenteil davon. http://dlvr.it/THnvWg «

0 notes

Text

Junggesellenabschied Frauen: Ideen & Tipps für Spaß

In diesem Abschnitt wollen wir Ihnen unvergessliche Ideen und praktische Tipps für den perfekten Junggesellenabschied Frauen vorstellen. Egal ob Sie selbst die Braut sind oder eine Freundin bei der Planung unterstützen, hier finden Sie großartige Vorschläge und Ratschläge, um den Spaßfaktor zu maximieren.

Aktivitäten für Frauen Junggesellenabschied

Wenn es um den Frauen Junggesellenabschied geht, gibt es unzählige Möglichkeiten, die Feierlichkeiten mit spannenden Aktivitäten zu bereichern. Von entspannenden Spa-Besuchen bis hin zu aufregenden Abenteueraktivitäten gibt es für jeden Geschmack etwas Passendes. Hier sind einige Ideen, die Sie für den Junggesellenabschied Ihrer Freundin oder für die eigene Feier in Betracht ziehen können: 1. Spa & Wellness Gönnen Sie sich und Ihren Freundinnen eine verwöhnende Auszeit in einem Spa. Entspannen Sie bei wohltuenden Massagen, Gesichtsbehandlungen oder in der Sauna. Verbringen Sie gemeinsam eine erholsame Zeit und tanken Sie neue Energie für die kommenden Hochzeitsvorbereitungen. 2. Kreative Workshops Lassen Sie Ihrer Kreativität freien Lauf und nehmen Sie an einem kreativen Workshop teil. Ob Malerei, Schmuckherstellung, Blumenarrangements oder Töpfern - wählen Sie eine Aktivität, die Sie interessiert und die als Erinnerung an den besonderen Tag dient. Erfahren Sie neue Techniken und haben Sie Spaß beim gemeinsamen Gestalten. 3. Adrenalin pur Wenn Sie auf der Suche nach Abenteuer und Nervenkitzel sind, dann ist eine aufregende Abenteueraktivität genau das Richtige für Ihren Junggesellinnenabschied. Begeben Sie sich zum Beispiel auf eine aufregende Canyoning-Tour, einen Kletterpark oder eine Rafting-Abenteuer. Gemeinsame Erlebnisse schweißen zusammen und hinterlassen unvergessliche Erinnerungen. 4. Kochkurs Verwöhnen Sie Ihren Gaumen mit einem Kochkurs, bei dem Sie neue Rezepte lernen und gleichzeitig Spaß haben können. Sie können zum Beispiel einen Sushi-, Pasta- oder Cocktail-Kurs besuchen und die Ergebnisse anschließend gemeinsam genießen. 5. Tanzkurs Bereiten Sie sich auf die Hochzeitsfeierlichkeiten vor, indem Sie einen Tanzkurs besuchen. Lernen Sie gemeinsam neue Tanzschritte und freuen Sie sich auf die bevorstehende Party. Ein Tanzkurs kann nicht nur unterhaltsam sein, sondern stärkt auch das Gemeinschaftsgefühl zwischen den Freundinnen. 6. Outdoor-Aktivitäten Verbringen Sie Zeit in der Natur und genießen Sie Outdoor-Aktivitäten wie Wanderungen, Fahrradtouren oder Picknicks. Erkunden Sie die Umgebung, atmen Sie frische Luft ein und genießen Sie die gemeinsame Zeit mit Ihren Freundinnen. 7. Wellness-Tag zu Hause Falls Sie es bevorzugen, den Junggesellenabschied in vertrauter Umgebung zu verbringen, können Sie auch einen Wellness-Tag zu Hause organisieren. Verwandeln Sie Ihre Wohnung in ein Spa und genießen Sie Gesichtsmasken, Maniküre und gemeinsame Entspannung. 8. Fotoshooting Halten Sie den besonderen Tag mit einem Fotoshooting fest. Ganz gleich, ob Sie professionelle Fotografen engagieren oder mit Ihren Smartphones schöne Erinnerungen einfangen - das Fotoshooting wird Ihnen später ermöglichen, diese unvergesslichen Momente immer wieder aufs Neue zu erleben. 9. Wein- oder Bierverkostung Für diejenigen, die gerne Wein oder Bier genießen, bietet sich eine Verkostung an. Besuchen Sie eine Weinkellerei oder Brauerei und lassen Sie sich von den verschiedenen Geschmacksrichtungen und Aromen inspirieren. Heben Sie gemeinsam Gläser und stoßen Sie auf die bevorstehende Hochzeit an. 10. Entspannter Filmabend Nach all den Aktivitäten können Sie den Tag mit einem entspannten Filmabend ausklingen lassen. Wählen Sie gemeinsam Ihre Lieblingsfilme aus, gönnen Sie sich Knabbereien und genießen Sie die Zeit zusammen. Wie Sie sehen, gibt es eine Vielzahl von Aktivitäten, die Sie für einen unvergesslichen Frauen Junggesellenabschied organisieren können. Treffen Sie Ihre Auswahl basierend auf den Vorlieben der Braut und der Gruppe, um sicherzustellen, dass alle viel Spaß haben und den Tag in vollen Zügen genießen.

Frauen Junggesellinnenabschied planen

Möchten Sie den perfekten Frauen Junggesellinnenabschied planen? In diesem Abschnitt geben wir Ihnen praktische Tipps und Ratschläge, um Ihnen bei der Organisation zu helfen. Vom Erstellen der Gästeliste über die Budgetplanung bis hin zur Terminplanung gibt es viele wichtige Aspekte zu beachten. Gästeliste Beginnen Sie mit der Erstellung einer Gästeliste für den Junggesellinnenabschied. Denken Sie daran, die zukünftige Braut einzubeziehen und sicherzustellen, dass Sie die Personen einladen, die sie gerne dabei haben möchte. Berücksichtigen Sie auch die Interessen und Vorlieben der Braut, um sicherzustellen, dass sich alle Gäste wohl fühlen und Spaß haben. Budgetplanung Setzen Sie sich ein Budget für den Junggesellinnenabschied Frauen. Überlegen Sie, wie viel Geld Sie für Aktivitäten, Essen, Getränke und eventuelle Überraschungen ausgeben möchten. Halten Sie sich an dieses Budget, um unangenehme Überraschungen oder finanziellen Stress zu vermeiden. Terminplanung Wählen Sie einen geeigneten Termin für den Frauen Junggesellinnenabschied aus. Berücksichtigen Sie dabei den Zeitplan der Braut und der anderen Gäste. Versuchen Sie, einen Termin zu finden, der für alle passend ist, um sicherzustellen, dass möglichst viele Menschen teilnehmen können. Ort und Aktivitäten Überlegen Sie, wo und welche Aktivitäten Sie für den Frauen Junggesellinnenabschied planen möchten. Ob ein entspannter Spa-Tag, ein aufregender Ausflug oder eine lustige Party zu Hause - wählen Sie Aktivitäten aus, die zur Persönlichkeit der Braut passen und allen Gästen Spaß machen. Kommunikation und Organisation Stellen Sie sicher, dass Sie klare Kommunikation mit allen Gästen haben und alle wichtigen Informationen rechtzeitig bereitstellen. Nutzen Sie beispielsweise eine Gruppenchat-App, um Details zur Veranstaltung, Treffpunkt und Zeitplan zu teilen. Halten Sie sich während der Planung organisiert und notieren Sie sich wichtige Aufgaben und Fristen. Special Touches Denken Sie daran, besondere Akzente zu setzen, um den Frauen Junggesellinnenabschied unvergesslich zu machen. Überraschen Sie die Braut mit persönlichen Geschenken, dekorieren Sie den Veranstaltungsort entsprechend oder organisieren Sie lustige Spiele und Aktivitäten, um allen Gästen Freude zu bereiten. Mit diesen praktischen Tipps und Ratschlägen sind Sie bestens gerüstet, um den perfekten Frauen Junggesellinnenabschied zu planen. Vergessen Sie nicht, die Interessen und Vorlieben der Braut zu berücksichtigen und den Tag zu einem unvergesslichen Erlebnis für alle Beteiligten zu machen.

Ideen für Frauen Junggesellenabschied

Wenn es darum geht, den perfekten Frauen Junggesellenabschied zu planen, gibt es unzählige kreative Ideen, die Sie in Betracht ziehen können. Von thematischen Partys bis hin zu gemeinsamen Ausflügen und lustigen Aktivitäten gibt es für jeden Geschmack etwas Passendes. Hier sind einige Ideen, die Ihnen Inspiration für einen unvergesslichen Tag geben können: 1. Thematische Party Eine thematische Party ist eine tolle Möglichkeit, den Frauen Junggesellenabschied besonders und einzigartig zu gestalten. Wählen Sie ein Thema, das zur zukünftigen Braut passt, wie zum Beispiel eine 80er Jahre Party, eine Strandparty oder eine Star-Wars-Party. Dekorieren Sie den Veranstaltungsort entsprechend und ermutigen Sie die Gäste, passende Kostüme zu tragen. Mit Musik, Spaß und gutem Essen wird diese Party mit Sicherheit ein Erfolg! 2. Gemeinsamer Ausflug Planen Sie einen gemeinsamen Ausflug mit der zukünftigen Braut und ihren Freundinnen. Sie könnten zum Beispiel einen Wellness-Tag in einem Spa organisieren, einen Tag am Strand verbringen oder eine Städtereise unternehmen. Nutzen Sie die Gelegenheit, um sich zu entspannen, Spaß zu haben und wertvolle Erinnerungen zu schaffen. Vergessen Sie nicht, Fotos zu machen, um diese besonderen Momente festzuhalten. 3. Lustige Spiele und Aktivitäten Eine weitere Möglichkeit, den Frauen Junggesellenabschied unterhaltsam zu gestalten, ist die Organisation lustiger Spiele und Aktivitäten. Sie könnten zum Beispiel eine Schnitzeljagd durch die Stadt organisieren, bei der verschiedene Aufgaben erledigt werden müssen. Oder Sie können ein lustiges Quiz über die zukünftige Braut und ihren Partner veranstalten. Diese Spiele und Aktivitäten sorgen für Spaß und Lachen während des Junggesellenabschieds. Ziel ist es, den Frauen Junggesellenabschied zu einem unvergesslichen Erlebnis zu machen und der zukünftigen Braut eine unvergessliche Zeit mit ihren Freundinnen zu ermöglichen. Die Organisation eines Frauen Junggesellenabschieds erfordert Kreativität und Planung. Überlegen Sie, was die zukünftige Braut gerne macht und welche Aktivitäten ihr Freude bereiten würden. Seien Sie bereit, flexibel zu sein und auf die Bedürfnisse und Vorlieben der Braut und ihrer Freundinnen einzugehen. Mit den richtigen Ideen und sorgfältiger Organisation wird der Frauen Junggesellenabschied zu einem unvergesslichen Ereignis für alle Beteiligten.

Frauen Junggesellenabschied Organisation

Dieser Abschnitt widmet sich der Organisation des Frauen Junggesellenabschieds. Damit Ihr Tag reibungslos verläuft, möchten wir Ihnen praktische Ratschläge geben, wie Sie alles optimal organisieren können. - Buchen Sie den Veranstaltungsort rechtzeitig: Ob es eine gemütliche Partylocation oder eine aufregende Aktivität ist, stellen Sie sicher, dass Sie den perfekten Ort frühzeitig reservieren, um Enttäuschungen zu vermeiden. - Koordinieren Sie den Transport: Wenn Ihre Veranstaltung an mehreren Orten stattfindet, planen Sie im Voraus den Transport, damit Sie und Ihre Freundinnen mühelos von A nach B gelangen. - Wählen Sie passende Unterkünfte, falls gewünscht: Wenn Sie planen, den Junggesellenabschied über mehrere Tage zu feiern, suchen Sie nach Unterkünften, die den Bedürfnissen der Gruppe entsprechen. Ob Hotelzimmer, Airbnb oder Ferienhaus - stellen Sie sicher, dass alle bequem untergebracht sind. - Erstellen Sie einen detaillierten Zeitplan: Organisieren Sie den Tag oder das Wochenende strukturiert, indem Sie einen Zeitplan erstellen. Planen Sie genügend Zeit für jede Aktivität ein und sorgen Sie für ausreichend Pausen, um Entspannung und Geselligkeit zu ermöglichen. - Informieren Sie alle Teilnehmer rechtzeitig: Stellen Sie sicher, dass alle Teilnehmer über den genauen Ablauf und die Details informiert sind. Verschicken Sie rechtzeitig Einladungen oder informieren Sie die Gruppe auf andere Weise, damit sich alle darauf einstellen können. Mit diesen Organisationshinweisen können Sie sicherstellen, dass der Frauen Junggesellenabschied reibungslos verläuft und Sie und Ihre Freundinnen einen unvergesslichen Tag voller Spaß und Freude erleben.

Frauen Junggesellenabschied Tipps

In diesem Abschnitt erfahren Sie nützliche Tipps und Tricks für die Planung eines unvergesslichen Frauen Junggesellenabschieds. Von der Gestaltung einer überraschenden Gästeaktion bis zur Auswahl passender Spiele und Aktivitäten berücksichtigen wir alle wichtigen Aspekte, um sicherzustellen, dass Ihre Feier ein voller Erfolg wird. Gestaltung einer Gästeüberraschung Eine tolle Möglichkeit, den Frauen Junggesellenabschied zu etwas Besonderem zu machen, ist eine Gästeüberraschung. Laden Sie die Gäste ein, kreative Geschenke oder Erinnerungen mitzubringen. Das kann eine Collage mit gemeinsamen Fotos sein, ein lustiges Spiel oder sogar ein Überraschungsauftritt. Solche Details werden der Braut sicherlich ein Lächeln ins Gesicht zaubern und für eine unvergessliche Erinnerung sorgen. Auswahl von passenden Spielen und Aktivitäten Wählen Sie Spiele und Aktivitäten aus, die zum Temperament der Braut passen und für Spaß und Gelächter sorgen. Mieten Sie beispielsweise einen Escape-Room, bei dem die Braut und ihre Freundinnen gemeinsam Rätsel lösen müssen. Für diejenigen, die es etwas ruhiger mögen, können Sie auch kreative Aktivitäten wie Malen oder Töpfern organisieren. Denken Sie daran, dass der Spaß im Mittelpunkt stehen sollte und dass die Spiele und Aktivitäten für alle Teilnehmerinnen zugänglich sein sollten. "Ein unvergesslicher Frauen Junggesellenabschied besteht aus liebevollen Details und spannenden Aktivitäten, die alle Teilnehmerinnen einbinden." Bei der Auswahl der Spiele und Aktivitäten ist es wichtig, den Fokus auf die Braut zu legen. Denken Sie über ihre Interessen, Hobbys und Vorlieben nach und gestalten Sie den Tag entsprechend. Ein guter Tipp ist es auch, die Teilnehmerinnen vorab nach ihren Ideen und Vorschlägen zu fragen, um sicherzustellen, dass alle Spaß haben und sich beteiligen können. Aktivität Vorteile Themenparty - Spaß und Kreativität - Möglichkeit, sich zu verkleiden - Gemeinschaftsgefühl Gemeinsamer Ausflug - Abenteuer und Erlebnis - Zeit zum Entspannen und Genießen - Gemeinsame Erinnerungen Lustige Spiele und Challenges - Lachen und Freude - Gemeinschaftliches Erlebnis - Wettbewerbsgeist Mit diesen Tipps und Ideen sollten Sie bestens gerüstet sein, um einen unvergesslichen Frauen Junggesellenabschied zu planen. Denken Sie daran, dass es immer wichtig ist, den Tag auf die Interessen der Braut abzustimmen und sicherzustellen, dass alle Teilnehmerinnen Spaß haben und involviert sind. Greeuft es ist ein eigenes Kapitel, um spezifische Informationen zu einer Aktivität in suchte Räumlichkeiten wie Restaurants, Hotels oder Veranstaltungsorte zu erhalten, sollten Sie frühzeitig buchen und organisieren, um sicherzustellen, dass alles reibungslos abläuft. Machen Sie sich keine Sorgen, wenn nicht alles perfekt ist – am Ende zählt das gemeinsame Erleben und die Freude am Tag der Braut.

Junggesellinnenabschied Frauen

Hier dreht sich alles um den Junggesellinnenabschied für Frauen. Wir stellen Ihnen verschiedene Ideen und Tipps vor, wie Sie das Ereignis besonders für die Braut gestalten können. Von kleinen Überraschungen bis hin zu emotionalen Abschiedsgeschenken haben wir zahlreiche Vorschläge für Sie.

Tipps für Frauen Junggesellinnenabschied Planung

Bei der Planung eines Frauen Junggesellinnenabschieds gibt es einige wichtige Aspekte zu beachten, um sicherzustellen, dass die zukünftige Braut einen unvergesslichen Tag erlebt. Hier sind einige praktische Tipps, um Ihnen bei der Organisation zu helfen: 1. Auswahl des richtigen Zeitpunkts und Ortes Wählen Sie einen Termin für den Junggesellinnenabschied, der der Braut passt und genügend Zeit für die Planung lässt. Berücksichtigen Sie auch die Jahreszeit und das Wetter, um die Aktivitäten entsprechend anzupassen. Finden Sie einen Ort, der zu den Vorlieben der Braut passt und verschiedene Möglichkeiten für Spaß und Unterhaltung bietet. 2. Gestaltung des Programms Denken Sie über das Programm des Junggesellinnenabschieds nach und planen Sie Aktivitäten, die der Braut gefallen. Berücksichtigen Sie ihre Interessen und Hobbys. Ob eine Spa-Behandlung, ein Kochkurs oder eine gemeinsame Aktivität wie ein Ausflug oder eine Wanderung - stellen Sie sicher, dass das Programm vielfältig und unterhaltsam ist. 3. Berücksichtigung des Budgets Setzen Sie ein Budget für den Junggesellinnenabschied fest und planen Sie die Aktivitäten und Ausgaben entsprechend. Vermeiden Sie finanziellen Stress, indem Sie alle Kosten im Voraus abschätzen und die Aufgaben und Ausgaben auf die Teilnehmerinnen verteilen. 4. Einbinden der Gäste Stellen Sie sicher, dass alle Gäste eingebunden werden und ihre Ideen und Vorlieben berücksichtigt werden. Bieten Sie verschiedene Optionen an, damit sich alle Teilnehmerinnen wohl fühlen und Spaß haben können. 5. Überraschungselemente einplanen Überraschen Sie die Braut mit etwas Besonderem während des Junggesellinnenabschieds. Dies könnte ein unerwartetes Geschenk, ein Spiel oder eine Aktivität sein, die sie begeistern wird. Denken Sie darüber nach, was die Braut glücklich macht und wie Sie den Tag zu einem unvergesslichen Erlebnis machen können. Planen Sie den Frauen Junggesellinnenabschied sorgfältig und mit Liebe zum Detail, um sicherzustellen, dass die zukünftige Braut einen unvergesslichen Tag erlebt. Indem Sie diese Tipps befolgen, können Sie einen einzigartigen und unvergesslichen Junggesellinnenabschied für Frauen planen, der der Braut und allen Teilnehmerinnen Freude bereitet. Denken Sie daran, dass der Fokus auf Spaß, Zusammengehörigkeit und unvergesslichen Erinnerungen liegen sollte.

Fazit

In diesem Artikel haben wir Ihnen unvergessliche Ideen und praktische Tipps für den perfekten Frauen Junggesellenabschied präsentiert. Von Aktivitäten und Spielen über Organisations- und Planungstipps bis hin zu inspirierenden Ideen für den großen Tag der zukünftigen Braut - hoffentlich konnten wir Ihnen alles bieten, was Sie für eine unvergessliche Feier benötigen. Ob Sie eine Braut, eine Freundin oder ein Teil des Organisationsteams sind, dieser Artikel soll Ihnen helfen, den Frauen Junggesellenabschied zu einem besonderen Ereignis zu machen. Wir hoffen, dass Sie durch unsere Vorschläge inspiriert wurden und nun alle Informationen haben, um einen Junggesellenabschied zu planen, der allen Teilnehmern Spaß bereitet und für die Braut unvergesslich wird. Von thematischen Partys und besonderen Überraschungen bis hin zu entspannenden Spa-Besuchen und aufregenden Abenteueraktivitäten - der Frauen Junggesellenabschied kann auf vielfältige Weise gestaltet werden. Wichtig ist, dass Sie die Vorlieben der Braut und der Gäste berücksichtigen und den Tag mit Liebe zum Detail planen.

FAQ

Was ist ein Junggesellenabschied für Frauen? Ein Junggesellenabschied für Frauen, auch bekannt als Junggesellinnenabschied, ist eine Feier, die organisiert wird, um den bevorstehenden Hochzeitstag einer Braut zu feiern. Es ist eine Gelegenheit für die Braut und ihre Freundinnen, eine schöne Zeit miteinander zu verbringen und Erinnerungen zu schaffen, bevor das Eheleben beginnt. Wer sollte den Frauen Junggesellenabschied planen? In der Regel übernehmen die Trauzeugin oder enge Freundinnen die Planung des Frauen Junggesellenabschieds. Es ist wichtig, die Vorlieben und Wünsche der Braut zu berücksichtigen und sicherzustellen, dass die Feier ihren persönlichen Stil und Geschmack widerspiegelt. Welche Aktivitäten eignen sich für den Frauen Junggesellenabschied? Es gibt viele Aktivitäten, die sich für den Frauen Junggesellenabschied eignen. Einige beliebte Optionen sind Spa-Besuche, kreative Workshops wie Koch- oder Cocktailkurse, gemeinsame Ausflüge, wie zum Beispiel ein Wochenendausflug, oder aufregende Abenteueraktivitäten wie eine Kanutour oder ein Paintball-Spiel. Wie sollte man den Frauen Junggesellenabschied organisieren? Um den Frauen Junggesellenabschied zu organisieren, sollten Sie zunächst eine Gästeliste erstellen, das Budget festlegen und den richtigen Termin planen. Dann können Sie die gewünschten Aktivitäten und Veranstaltungsorte buchen, den Transport koordinieren und gegebenenfalls Unterkünfte arrangieren. Eine gute Koordination und Kommunikation sind entscheidend, um sicherzustellen, dass alles reibungslos verläuft. Welche Ideen gibt es für den Frauen Junggesellenabschied? Es gibt viele kreative Ideen für den Frauen Junggesellenabschied. Sie könnten eine thematische Party organisieren, wie zum Beispiel eine Karaoke-Nacht oder eine Beach-Party. Spielen und Aktivitäten wie Spiele mit witzigen Fragen über die Braut oder eine Schatzsuche können ebenfalls viel Spaß machen. Denken Sie daran, die Vorlieben und Persönlichkeit der Braut bei der Auswahl der Ideen zu berücksichtigen. Welche Tipps gibt es für den Frauen Junggesellenabschied? Read the full article

0 notes

Text

Die ISO 3834 zertifizierung ist die formelle Bestätigung, dass ein Unternehmen die Anforderungen an ein Qualitätsmanagementsystem im Bereich Schweißwerkstoffe erfüllt. ISO 3834 Zertifizierung speziell für die Schweißmaterialindustrie. Schweißen ist ein einzigartiger Prozess, und die Bewertung aller schweißbezogenen Aktivitäten und Schweißprozessvorgänge, die vom Hersteller durchgeführt werden, um die ISO 3834 Zertifizierung zu erreichen, erfordert Spezialkenntnisse des Bewertungsteams.

iso 3834 zertifizierung

0 notes

Text

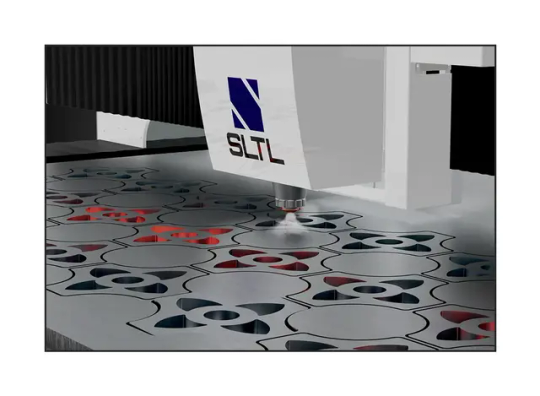

Die 5 wichtigsten Vorteile des Faserlaserschneidens für die Produktion von Autoteilen

Die Automobilindustrie ist ständig auf der Suche nach Spitzentechnologien, um die Produktionseffizienz, Präzision und Kosteneffizienz zu verbessern. Unter den verschiedenen Innovationen hat das Faserlaserschneiden die Produktion von Autoteilen revolutioniert. Die SLTL Group, ein Pionier der Lasertechnologie, bietet fortschrittliche Faserlaserschneidmaschinen an, die speziell auf die Bedürfnisse der Automobilindustrie zugeschnitten sind. Hier finden Sie einen detaillierten Überblick über die Vorteile, Nutzen und Funktionen der Faserlaserschneidmaschinen der SLTL Group für die Produktion von Autoteilen.

SLTL Group (Sahajanand Laser Technology Limited) ist ein weltweit führendes Unternehmen in der Lasertechnologie, das für sein Engagement für Innovation und Qualität bekannt ist. Seit seiner Gründung hat SLTL umfassende Laserlösungen bereitgestellt, darunter Schneiden, Schweißen, Markieren und Mikrobearbeitung. Ihre Produkte genießen das Vertrauen von Branchen auf der ganzen Welt, was sie zur bevorzugten Wahl für Automobilhersteller macht, die nach zuverlässigen und leistungsstarken Laserschneidmaschinen suchen.

Vorteile von SLTL-Faserlaserschneidmaschinen

1. Unübertroffene Präzision und Genauigkeit

o Hohe Präzision: SLTL- Laser-Schneide-Maschine bieten außergewöhnliche Genauigkeit, die für die Herstellung komplexer Autoteile mit engen Toleranzen unerlässlich ist.

o Gleichbleibende Qualität: Die Präzision gewährleistet gleichbleibend hochwertige Schnitte, wodurch der Bedarf an Nacharbeit reduziert und die Gesamtproduktqualität verbessert wird.

2. Hohe Effizienz und Geschwindigkeit

o Schnellere Schnittgeschwindigkeiten: Faserlaser schneiden schneller als herkömmliche CO2-Laser und steigern die Produktionsraten erheblich, um den hohen Anforderungen der Automobilindustrie gerecht zu werden.

o Verbesserte Durchlaufzeiten: Die höhere Geschwindigkeit führt zu schnelleren Durchlaufzeiten, sodass Hersteller rasch auf Marktanforderungen und Kundenanforderungen reagieren können.

3. Kosteneffizienz

o Reduzierter Materialabfall: Die Präzision von Faserlasern minimiert den Materialabfall, optimiert die Ressourcennutzung und senkt die Kosten.

o Niedrigere Betriebskosten: Faserlaser sind energieeffizienter und haben einen geringeren Wartungsbedarf, was im Laufe der Zeit zu erheblichen Kosteneinsparungen führt.

4. Vielseitigkeit bei allen Materialien

o Breite Materialkompatibilität: Die Faserlaserschneidmaschinen von SLTL können eine Vielzahl von Materialien verarbeiten, die im Automobilbau verwendet werden, darunter Stahl, Aluminium und Verbundwerkstoffe.

o Flexible Anwendung: Aufgrund ihrer Vielseitigkeit eignen sich Faserlaser zum Schneiden, Bohren und Gravieren verschiedener Automobilteile und erhöhen so die Flexibilität der Herstellungsprozesse.

Merkmale der SLTL-Faserlaserschneidmaschinen

1. Fortschrittliche Lasertechnologie

o Hochmoderne Laser: SLTL integriert die neueste Lasertechnologie in seine Maschinen und sorgt so für hohe Leistung und Zuverlässigkeit.

o KI-Integration: Einige Modelle verfügen über KI-Integration für intelligentere Abläufe, die Effizienz und Benutzerfreundlichkeit verbessern.

2. Benutzerfreundliche Schnittstellen

o Verbesserte Steuerung: Die Maschinen verfügen über intuitive Benutzeroberflächen, die eine bessere Kontrolle über den Schneidvorgang bieten und es den Bedienern erleichtern, optimale Ergebnisse zu erzielen.

o Anpassbare Einstellungen: Bediener können Einstellungen an spezifische Produktionsanforderungen anpassen und so Flexibilität und Anpassungsfähigkeit in Herstellungsprozessen gewährleisten.

3. Robustes Design und Langlebigkeit

o Langlebig: SLTL Group -Faserlaserschneidmaschinen sind auf Langlebigkeit ausgelegt und gewährleisten langfristige Zuverlässigkeit und Leistung in anspruchsvollen Industrieumgebungen.

o Geringer Wartungsaufwand: Das robuste Design und weniger bewegliche Teile reduzieren den Wartungsaufwand, minimieren Ausfallzeiten und gewährleisten einen konsistenten Betrieb.

Vorteile für die Automobilindustrie

1. Höhere Produktionseffizienz

o Hoher Durchsatz: Die Effizienz und Geschwindigkeit von Faserlasern erhöhen den Produktionsdurchsatz und ermöglichen es Herstellern, hohe Stückzahlen zu erfüllen.

o Reduzierte Vorlaufzeiten: Schnellere Schnittgeschwindigkeiten und verbesserte Durchlaufzeiten verkürzen die Vorlaufzeiten und ermöglichen eine schnellere Lieferung von Autoteilen.

2. Verbesserte Produktqualität

o Überlegene Schnitte: Die hohe Präzision von Faserlasern sorgt für saubere Schnitte mit glatten Kanten, wodurch zusätzliche Nachbearbeitungsprozesse weniger erforderlich sind.

3. Kosteneinsparungen

o Reduzierung der Betriebskosten: Die Energieeffizienz und der geringe Wartungsaufwand von Faserlasern führen zu erheblichen Einsparungen bei den Betriebskosten.

o Materialoptimierung: Reduzierter Materialabfall optimiert die Ressourcennutzung und senkt die Produktionskosten weiter.

Fazit

Die Faserlaserschneidtechnologie der SLTL Group bietet zahlreiche Vorteile für die Produktion von Autoteilen und ist damit ein unverzichtbares Werkzeug für Hersteller, die hohe Präzision, Effizienz und Kosteneffizienz anstreben. Durch die Investition in die Faserlaserschneidmaschinen von SLTL können Automobilhersteller ihre Produktionskapazitäten verbessern, Kosten senken und einen Wettbewerbsvorteil auf dem Markt aufrechterhalten.

0 notes

Text

Innovative Hebering zur Schweißmontage - Anschweißbare, drehbare Heberinge für erhöhte Flexibilität

Anschweißbare, drehbare Hebeösensindspezielle Hebevorrichtungen, die fest an eine Strukturangeschweißtwerden. Ihr Design ermöglicht es ihnen, sich um 360 Grad zudrehen, was eine flexible Handhabung der Lasten ermöglicht. Diese Art von Hebeösenwirdhäufig in Situationeneingesetzt, in denen Lasten in verschiedene Richtungenbewegtwerdenmüssen und einestarre Hebevorrichtungunpraktischwäre.

Durch die richtigeAuswahl und den EinsatzdieserWerkzeugekönnen Hebering zur SchweißmontageUnternehmen ihreBetriebsabläufeoptimieren und sicherstellen, dassschwere Lasten sicher und effizientbewegtwerden.

Eigenschaften und Vorteile

Hohe Belastbarkeit -Anschweißbare, drehbareHeberingesind für hohe Lasten ausgelegt. Sie bestehen in der Regel ausrobustem Stahl, der einehoheFestigkeit und Haltbarkeitgewährleistet.

Flexibilität - Die 360-Grad-Drehbarkeit ermöglichteine flexible Handhabung und Positionierung der Lasten. Dies istbesondersnützlich in engenRäumenoderbeikomplexenHebevorgängen.

Sicherheit -DieseHebeösensind so konzipiert, dasssiesicher und zuverlässigsind. Sie verfügen oft überSicherheitsverriegelungen und sind so konstruiert, dasssieauchunterextremenBedingungensicherarbeiten.

Anwendungsmöglichkeiten

IndustrielleFertigung - In der industriellenFertigungwerdensie oft verwendet, um Maschinen und Maschinenteilezubewegen. IhreFähigkeit, sichzudrehen, erleichtert das Manövrierenschwerer und unhandlicherTeile.

Transport und Logistik - In der LogistikbranchekönnendieseHebeösenverwendetwerden, um Container und andereschwereGüterzuheben und zubewegen. IhreFlexibilitäthilft, den Platzbedarfzuminimieren und die Effizienzzumaximieren.

Installation und Wartung

Die Installation von anschweißbaren, drehbarenHebeösenerfordertFachwissen und Erfahrung.Die Installation von Hebering zur Schweißmontage, insbesondereanschweißbaren und drehbarenHeberingen, erfordertpräziseVorbereitung und sorgfältigeAusführung. Zunächstistsicherzustellen, dass die Schweißflächesauber, freivon Rost, Öl und anderenVerunreinigungenist. Der Hebering muss in der vorgesehenen Position fixiertwerden, um einegleichmäßigeBelastungzugewährleisten.

Beim Schweißen istdaraufzuachten, dassnurqualifiziertes Personal mit den richtigenSchweißverfahren und -materialienarbeitet. Eine gründlicheÜberprüfung der Schweißnähte auf Risse oderUnregelmäßigkeitenistunerlässlich, um die Sicherheit und Langlebigkeit der Verbindungzugewährleisten.

DrehbareHeberingebieten den VorteileinerflexiblenHandhabung, da siesich um 360 Grad drehenlassen. Dies erleichtert das Anheben und Positionierenschwerer Lasten in verschiedenenRichtungen. Nach der Installation sollteeineabschließendePrüfung und Belastungstestsdurchgeführtwerden, um die ordnungsgemäßeFunktion und Sicherheit des Heberingszubestätigen.

Fazit

Anschweißbare drehbare Heberinge sindeinevielseitige und zuverlässigeLösung für das Heben und Bewegenschwerer Lasten in einerVielzahl von Anwendungen. IhrehoheBelastbarkeit, Flexibilität und Sicherheitmachensiezueinerbevorzugten Wahl in vielenIndustrien. Durch ihreeinfache Installation und WartungbietensielangfristigeVorteile und tragenzurEffizienz und Sicherheitbei.

0 notes

Text

TIG-Schweißdrähte: Die unsichtbaren Helden des präzisen Schweißens

Willkommen zurück zu unserem Blog! Heute tauchen wir ein in die Welt der TIG-Schweißdrähte, jene unscheinbaren Helfer, die für präzise und hochwertige Schweißverbindungen unerlässlich sind. Egal, ob Sie ein erfahrener Schweißer oder ein neugieriger Anfänger sind, dieses Thema ist für jeden interessant, der sich mit dem Wolfram-Inertgas-Schweißen (TIG) beschäftigt.

Was sind TIG-Schweißdrähte?

TIG-Schweißdrähte sind dünne, lange Stäbe aus Metall, die als Zusatzwerkstoff beim TIG-Schweißen verwendet werden. Sie werden manuell in den Schweißlichtbogen eingeführt, um das Schmelzbad zu füllen und eine dauerhafte Verbindung zwischen den Werkstücken herzustellen. Im Gegensatz zum MIG/MAG-Schweißen, bei dem der Draht automatisch zugeführt wird, erfordert das TIG-Schweißen eine präzise Handhabung des Drahtes.

Die Vielfalt der TIG-Schweißdrähte

Die Auswahl des richtigen Schweißdrahtes ist entscheidend für die Qualität der Schweißnaht. Es gibt eine breite Palette von Drähten, die für verschiedene Materialien und Anwendungen entwickelt wurden:

Edelstahl: Drähte wie ER308L, ER309L und ER316L sind für verschiedene Edelstahlsorten geeignet. Sie bieten Korrosionsbeständigkeit und Festigkeit.

Aluminium: ER4043 und ER5356 sind gängige Drähte für Aluminiumlegierungen. Sie bieten gute Fließeigenschaften und minimieren Risse.

Kohlenstoffstahl: ER70S-6 ist ein häufig verwendeter Draht für Kohlenstoffstahl. Er bietet eine gute Festigkeit und Schweißbarkeit.

Nickellegierungen: Für Nickellegierungen gibt es eine vielzahl von Drähten, die an die speziellen Legierungen angepasst sind.

Wichtige Faktoren bei der Auswahl des Schweißdrahtes

Grundmaterial: Der Schweißdraht muss mit dem Grundmaterial kompatibel sein, um eine homogene Verbindung zu gewährleisten.

Anwendung: Die spezifischen Anforderungen der Anwendung, wie z.B. Festigkeit, Korrosionsbeständigkeit oder Temperaturbeständigkeit, beeinflussen die Drahtwahl.

Durchmesser: Der Durchmesser des Drahtes muss an die Dicke des Grundmaterials und die Schweißstromstärke angepasst sein.

Reinheit: Hochreine Drähte sind wichtig, um Verunreinigungen in der Schweißnaht zu vermeiden.

Tipps für das TIG-Schweißen mit Schweißdraht

Sauberkeit: Sowohl das Grundmaterial als auch der Schweißdraht müssen vor dem Schweißen gründlich gereinigt werden.

Drahtführung: Der Draht sollte in einem flachen Winkel in das Schmelzbad eingeführt werden, um ein gleichmäßiges Schmelzen zu gewährleisten.

Übung: Wie bei allen Schweißverfahren erfordert das TIG-Schweißen mit Draht Übung, um die richtige Technik zu beherrschen.

Fazit

TIG-Schweißdrähte sind ein wesentlicher Bestandteil des TIG-Schweißprozesses. Die richtige Auswahl und Handhabung dieser Drähte sind entscheidend für die Qualität und Festigkeit der Schweißnaht. Wir hoffen, dieser Beitrag hat Ihnen einen Einblick in die Welt der TIG-Schweißdrähte gegeben.

Bleiben Sie dran für weitere informative Beiträge rund um das Thema Schweißen!

Haben Sie Fragen oder Anmerkungen? Hinterlassen Sie uns einen Kommentar!

0 notes

Text

Hier mal etwas von meiner Arbeit. Ich musste Lasertests machen um unsere Software zu testen. So sieht es aus, wenn wir mit einer Laseroptik schweißen oder löten.

0 notes

Text

Häufige Fehler beim Schweißen von Polypropylenrohren und -fittings

Polypropylenrohre (PPR) sind weit verbreitet beim Aufbau von Wasser- und Heizungssystemen in Häusern und Wohnungen. Beim Verlegen dieser Systeme ist das Schweißen von PPR-Rohren unverzichtbar. Antip-Tools hat die häufigsten Fehler zusammengestellt, die unerfahrene Schweißer beim Verbinden von Polypropylenrohren machen. Fehler 1: Rohre vor dem Schweißen nicht reinigen Der Prozess der Einrichtung…

View On WordPress

0 notes

Text

HOLEN SIE SICH PROFESSIONELLE BÜRSTENSPULEN, UM DIE BESTEN ERGEBNISSE ZU ERZIELEN

Rostfreier Stahl wird in einer Vielzahl von Branchen zur Herstellung verschiedener Produkte verwendet. Es werden starke Bleche hergestellt, die dabei helfen, Utensilien, Gabeln und andere wichtige Materialien für den Gebrauch durch den Kunden aufzubewahren. Deshalb ist es wichtig, sich an Unternehmen zu wenden, die die Spulen liefern. Sie verwenden eine präzise Methode, um Glanz zu verleihen und die Konsistenz in ihrem Gesamtprozess sicherzustellen. Dadurch wird es einfacher, Qualitätsprodukte herzustellen und gleichzeitig die Sicherheitsstandards bestmöglich einzuhalten. Sie sorgen dafür, dass alles ordnungsgemäß bearbeitet wird, um fertige Oberflächen zu erhalten.

Aufgrund des Einsatzes schwerer Geräte ist die Fertigungsindustrie sehr komplex. Einige Unternehmen verwenden die besten Bürsten Coils, um den Edelstahlblechen ein makelloses Finish zu verleihen. Sie nutzen fortschrittliche Technologie, um sicherzustellen, dass die Qualität eingehalten wird und den Herstellern gleichzeitig das beste Erlebnis geboten wird. Sie tragen dazu bei, die Oberflächen neu zu definieren, sorgen für Konsistenz und machen die Platte vielseitig für verschiedene Anwendungen. Daher bieten sie unvergleichliche Vorteile, um sicherzustellen, dass der Glanz der Laken durchgehend erhalten bleibt.

Vorteile Wählen Sie das Bürsten für Coils aus Edelstahlblechen

Verfeinerung der Oberflächenbeschaffenheit

Dies ist eines der wichtigsten Instrumente, mit denen die Oberfläche von Blechen veredelt werden kann. Sie unterliegen dem abrasiven Bürsten durch die Maschinen. Diese Spulen helfen dabei, Unebenheiten wie Kratzer und Schönheitsfehler auszugleichen. Dadurch können konsistente und gleichmäßige Oberflächen entstehen. Darüber hinaus verbessern sie das optische Erscheinungsbild und machen es für verschiedene Anwendungen geeignet.

Einhaltung der Sicherheit

Es fördert die Sicherheit und Präzision rostfreier Stahlbleche durch effektives Entgraten der Kanten. Zum Zeitpunkt der Herstellung weist es stumpfe Kanten auf. Mithilfe des Bürstens werden die Grate entfernt, um sicherzustellen, dass die Platten glatt, sicher und ästhetisch ansprechend bleiben. Daher befolgen die Unternehmen die Vorsichtsmaßnahmen und geben den besten Auftritt.

Für vielfältige Einsatzzwecke geeignet

Durch die richtige Verarbeitung eignen sich die Platten für vielfältige Anwendungen. Ob im architektonischen Design, in dekorativen Elementen oder in Industrieanlagen, sie eignen sich für verschiedene Verwendungszwecke. Diese werden mit Bürsten bearbeitet, die ihnen eine unverwechselbare Ästhetik verleihen. Daher wird es den Herstellern zufriedenstellende Ergebnisse liefern.

Zusammenfassend lässt sich sagen, dass die Fertigungsindustrie professionelle Unternehmen auswählen muss, um einwandfreien Stahl zu erhalten. Sie verwenden die besten und hochwertigsten Bürsten aus Edelstahl, um die Oberflächen für das Schweißen vorzubereiten. Dadurch wird sichergestellt, dass bei der künftigen Verarbeitung keine Rückstände zurückbleiben. Zusätzliches Bürsten der Coils sorgt für die beste veredelte Oberfläche der Bleche. Daher eignet es sich für verschiedene Anwendungen wie Architekturdesign, dekorative Elemente oder Industrieanlagen, um die besten Ergebnisse zu erzielen.

0 notes

Text

Ausbilder im Fachbereich Schweißen / Schweißfachmann oder Schweißwerkmeister oder Schweißlehrer (w/m/d)

0 notes

Text

Präzision und Kraft entfesseln: Die Kunst des WIG-Schleifens

In der komplizierten Welt des Schweißens sind Präzision und Finesse von größter Bedeutung. Unter den verschiedenen eingesetzten Techniken zeichnet sich das Wolfram-Inertgas-Schweißen (WIG) durch seine Fähigkeit aus, saubere und qualitativ hochwertige Schweißnähte herzustellen. Um beim WIG-Schweißen den Gipfel der Perfektion zu erreichen, verlassen sich Profis auf ein entscheidendes Werkzeug – den WIG-Schleifer. In diesem Artikel befassen wir uns mit der Bedeutung des WIG-Schleifers und seiner entscheidenden Rolle bei der Verbesserung der Schweißergebnisse.

WIG-Schweißen verstehen:

Beim WIG-Schweißen, auch Gas-Wolfram-Lichtbogenschweißen (GTAW) genannt, wird zur Herstellung der Schweißnaht eine nicht verbrauchbare Wolframelektrode verwendet. Der Prozess erfordert Präzision und Kontrolle, da der Schweißer manuell ein Zusatzmaterial in die Schweißpfütze einführt. Dieser sorgfältige Ansatz führt zu ästhetisch ansprechenden, langlebigen und hochwertigen Schweißnähten.

Die Rolle von WIG-Schleifmaschinen:

Das Herzstück des WIG-Schweißens ist die Wolframelektrode, eine Schlüsselkomponente, die für eine optimale Schweißleistung auf eine feine Spitze geschärft werden muss. Hier kommt der WIG-Schleifer ins Spiel. WIG-Schleifmaschinen sind Spezialwerkzeuge zum präzisen Schärfen und Formen von Wolframelektroden, die dafür sorgen, dass die Elektrodenspitze in optimalem Zustand bleibt.

Warum die Vorbereitung von Wolframelektroden wichtig ist:

Der Zustand der Wolframelektrode hat direkten Einfluss auf den Schweißprozess. Eine ordnungsgemäß vorbereitete Elektrode sorgt für eine stabile Lichtbogenzündung, eine gleichbleibende Lichtbogenstabilität und eine verbesserte Kontrolle über das Schweißbad. Wolframelektroden müssen in einem bestimmten Winkel und mit einer bestimmten Oberfläche geschliffen werden, und hier wird der WIG-Schleifer zu einem unverzichtbaren Werkzeug für Schweißer.

Merkmale und Vorteile des WIG-Schleifgeräts:

WIG-Schleifer sind mit verschiedenen Funktionen ausgestattet, die ihre Funktionalität verbessern. Einstellbare Winkel, variable Geschwindigkeitsregelung und spezielle Schleifscheiben für Wolfram tragen zu ihrer Vielseitigkeit bei. Die mit WIG-Schleifgeräten erreichte Präzision ermöglicht es Schweißern, die Elektrodenspitze an die spezifischen Schweißanforderungen anzupassen, sei es für dünne Materialien oder komplizierte Verbindungen.

Darüber hinaus sind WIG-Schleifmaschinen darauf ausgelegt, den Wärmeaufbau während des Schärfvorgangs zu minimieren und so das Risiko einer Beschädigung der Wolframelektrode durch Überhitzung zu vermeiden. Diese Liebe zum Detail ist entscheidend für die Aufrechterhaltung der Integrität der Elektrode und die Gewährleistung einer gleichbleibenden Schweißqualität.

Verbesserung der Schweißeffizienz:

Die Investition in eine hochwertige WIG-Schleifmaschine ist eine Investition in die Schweißeffizienz. Die bei der Vorbereitung der Wolframelektrode erreichte Präzision und Gleichmäßigkeit führen zu einer verbesserten Lichtbogenleistung, kürzeren Ausfallzeiten für den Elektrodenaustausch und letztendlich zu einer höheren Schweißproduktivität. Schweißer können sich auf ihr Handwerk konzentrieren, ohne sich Gedanken über unregelmäßige Lichtbogenzündung oder unregelmäßiges Schweißverhalten machen zu müssen.

Für mehr Information :-

Elektrodenschleifgerät

WIG Elektroden Schleifgerät

1 note

·

View note

Text

Die Bedeutung der zerstörungsfreien Prüfung für geschweißte Teile

Im Grunde genommen ist die zerstörungsfreie Prüfung nicht nur eine Schutzmaßnahme, sondern der Grundstein für hervorragende Schweißarbeiten. Wenn man die mit dem Schweißen verbundenen Herausforderungen versteht, die kritische Bedeutung geschweißter Komponenten erkennt und die sich ständig weiterentwickelnden zerstörungsfreien Prüfverfahren nutzt, kann die Industrie Strukturen bauen, die nicht nur die Normen erfüllen, sondern sie übertreffen.

0 notes