#Soğumahızı

Explore tagged Tumblr posts

Text

Çıkışların Ölçüsü Ne Olmalıdır?

Çıkışlar, döküm sırasında kalıp içerisinde biriken gazların ve hava kabarcıklarının dışarı atılmasına yardımcı olur. Çıkışların ölçüsü, döküm kalitesini doğrudan etkileyen bir faktördür. Doğru boyutta çıkışların seçilmesi, gaz ceplerinin ve döküm kusurlarının oluşumunu minimize eder. Ergimiş metalin kalıp boşluğuna nasıl dolacağını belirleyen bu kritik parametre, döküm parçanın nihai kalitesini doğrudan etkiler. Çıkışların ölçüsü, yalnızca bir boyutsal değer olmaktan öte, dik yolluk, yatay yolluk ve çıkış alanlarının birbirleriyle uyumlu bir şekilde tasarlanmasını gerektiren karmaşık bir mühendislik konusudur. Bu hassas dengenin kurulması, ergimiş metalin kalıp içerisine türbülansa uğramadan, düzgün bir şekilde dolmasını ve homojen bir katılaşma sağlamasını mümkün kılar. Çıkışların ölçüsünün hesaplanmasında dikkate alınması gereken faktörler şunlardır: - Döküm Parçasının Boyutu ve Hacmi: Büyük bir döküm parçası, daha büyük veya daha fazla sayıda çıkış gerektirebilir. - Kalıp Malzemesi: Bazı kalıp malzemeleri, gazların geçmesine daha izin verirken, bazıları daha az geçirgendir. Örneğin, kum kalıplar gazların geçişine daha izin vericiyken, metal kalıplar daha az geçirgendir. - Döküm Metalinin Özellikleri: Bazı metaller daha fazla gaz üretebilir veya okside olabilir. Bu metaller için daha büyük veya daha fazla sayıda çıkış gerekebilir. - Döküm Sıcaklığı: Döküm sıcaklığı arttıkça, metal içerisinde daha fazla gaz çözünebilir. Bu gazlar, metal soğuduğunda serbest kalır ve çıkışlardan atılmalıdır. - Döküm Hızı: Hızlı döküm, daha fazla türbülansa neden olabilir ve bu da daha fazla gazın sıkışmasına neden olabilir. Çıkışların ölçüsünü belirlemek için genel bir formül yoktur; bunun yerine, yukarıda belirtilen faktörlere göre mühendislik kararları ve deneyim gerekmektedir. Ancak, modern dökümhaneler, çıkış tasarımını ve boyutunu optimize etmek için bilgisayar simülasyonlarından yararlanmaktadır. Bu simülasyonlar, döküm sırasında gazların ve hava kabarcıklarının nasıl hareket edeceğini tahmin edebilir ve en uygun çıkış konfigürasyonunu belirlemeye yardımcı olabilir. Son olarak, döküm sonrası kalite kontrol, seçilen çıkış boyutunun ve konumunun etkinliğini değerlendirmede kritik bir rol oynar. Eğer dökümde gaz cepleri veya diğer kusurlar varsa, çıkış tasarımında değişiklikler yapılabilir.

ÇIKIŞ ÖLÇÜSÜNÜN HESAPLANMASI

Dik yolluk, yatay yolluk ve çıkış alanları doğru belirlenir, çıkış yönü doğru olarak seçilirse kısacası çıkışların ölçüsü doğru hesaplanırsa ergimiş metal kalıp içerisine hiç karışmadan, alabora olmadan, sakin ve düzgün olarak girer. Döküm parçanın soğuması sırasında sıcaklık dağılımı da düzgün olmalıdır. Ancak bütün bu şartların bir araya getirilmesi bir hayli zordur. R.LEHMANN’ a göre yolluk giriş oranları: A_1 : A_2 : A_3 3,6: 4: 2 veya 1: 1,1: 0,6 Burada A_1 =Dik Yolluk Kesit Alanı A_2 =Yatay Yolluk Kesit Alanı A_3 =Çıkış Kesit Alanı Esas amaç, çıkışın yüksekliğini arttırmak, en alttan yukarı kadar temiz bir şekilde dolan ergimiş metal banyosunu oluşturmaktır. Sonuç olarak yatay yolluk üst kısımda bulunmalı (üst derece) çıkışlar plaka çıkış veya üçgen çıkış şeklinde olmalıdır.

Çıkış Tasarımının Temel Bileşenleri

1. Dik Yolluk Ergimiş metalin ilk giriş noktası Kesit alanının yukarıdan aşağıya doğru değişimi Türbülans kontrolü için özel tasarım gereklilikleri 2. Yatay Yolluk Metal akışının yönlendirilmesi Kesit alanı hesaplamaları Dağıtıcı görevi 3. Çıkış Alanları Parça geometrisine uygun konumlandırma Alan hesaplamaları Soğuma kontrolü için stratejik yerleşim

Doğru Ölçülendirmenin Önemi

Çıkışların ölçüsü doğru hesaplandığında aşağıdaki avantajlar elde edilir: Ergimiş metalin kalıp içerisine düzgün girişi Türbülans ve karışmanın önlenmesi Homojen dolum karakteristiği Kontrollü soğuma imkanı

Tasarım Kriterleri

Akış Hızı Kontrolü Kritik hız değerlerinin belirlenmesi Kesit alanlarının optimizasyonu Türbülans önleme stratejileri Sıcaklık Dağılımı Homojen soğuma için tasarım ilkeleri Isı transfer karakteristiklerinin analizi Soğuma hızının kontrolü Geometrik Faktörler Parça kalınlığına göre çıkış boyutlandırması Yolluk sistemi uzunluk/çap oranları Geçiş bölgeleri tasarımı

Zorluklar ve Çözüm Önerileri

Optimum çıkış ölçülerinin belirlenmesi karmaşık bir süreçtir. Başlıca zorluklar: Malzeme Karakteristikleri Viskozite değişimleri Katılaşma davranışı Isıl genleşme özellikleri Proses Parametreleri Döküm sıcaklığı Kalıp sıcaklığı Döküm hızı Geometrik Kısıtlamalar Parça karmaşıklığı Kalıp tasarım limitleri Üretim kısıtlamaları Çıkışların ölçüsünün doğru belirlenmesi, kaliteli döküm üretiminin temel şartlarından biridir. Tüm parametrelerin optimal değerlerle bir araya getirilmesi zorlu bir süreç olsa da, sistematik bir yaklaşım ve detaylı analiz ile başarılı sonuçlar elde edilebilir. Modern simülasyon araçları ve deneyimsel veriler, bu sürecin daha verimli yönetilmesine olanak sağlamaktadır.

Öneriler

Tasarım aşamasında simülasyon yazılımlarından faydalanılması Prototip üretimi ve test dökümler yapılması Süreç parametrelerinin sürekli izlenmesi ve optimizasyonu Deneyimsel verilerin sistematik olarak kaydedilmesi ve analizi Çıkışların ölçüsü, döküm sürecinin başarısında belirleyici rol oynayan temel faktörlerden biridir. Doğru hesaplanmış ve uygulanmış çıkış ölçüleri, ergimiş metalin kalıp boşluğuna kontrollü bir şekilde girmesini sağlayarak, türbülans, karışma ve düzensiz katılaşma gibi sorunları minimize eder. Ancak, bu ölçülerin optimum değerlerinin belirlenmesi, malzeme özellikleri, kalıp geometrisi ve işlem parametreleri gibi birçok değişkenin dikkate alınmasını gerektirir. Modern döküm teknolojisinde, bilgisayar simülasyonları ve gelişmiş analiz yöntemleri, çıkışların ölçüsünün belirlenmesinde mühendislere yardımcı olsa da, pratik deneyim ve sürekli optimizasyon hala büyük önem taşımaktadır. Sonuç olarak, çıkışların ölçüsünün doğru belirlenmesi, kaliteli döküm üretiminin vazgeçilmez bir unsurudur ve bu konuda gösterilecek özen, üretim verimliliğini ve ürün kalitesini doğrudan etkileyecektir. Read the full article

#AkışKontrolü#Besleyici#Çıkış#DikYolluk#DökümKalitesi#DökümParametreleri#dökümsimülasyonu#Ergimişmetal#İşteçıkışlarınölçüsüyleilgilianahtarkelimeler:Çıkışlarınölçüsü#ısıtransferi#kalıpboşluğu#KalıpTasarımı#Katılaşma#kesitalanı#MetalAkışı#Optimizasyon#PlakaÇıkış#sıcaklıkdağılımı#SoğumaHızı#türbülans#ÜçgenÇıkış#YatayYolluk#yolluksistemi

0 notes

Text

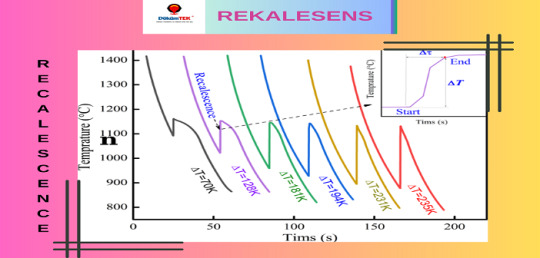

Rekalesens Nedir?

Rekalesens, demir-karbon sistemine özgü bir terimdir. Bu terim, demir ve karbon arasındaki kararlı faz dönüşümlerinin sıcaklık ve zamanla ilgili karmaşık etkileşimini ifade eder. Özellikle dökme demir üretiminde, soğuma sürecinde ortaya çıkan önemli bir noktayı temsil eder. Demir-karbon faz diyagramında, rekalesens sıcaklığı, karbonun demir içerisindeki çözünürlüğünün dramatik bir şekilde değiştiği noktayı ifade eder. Bu noktada, sıcaklık belirli bir seviyeye ulaştığında, karbonun demir içindeki çözünürlüğü hızla azalır ve faz dönüşümü gerçekleşir. Bu durum, demirin sertleşmesi ve dökme demirin mikroyapısının oluşumu için kritik bir aşamadır.

Alt Ötektik KGDD de ideal ve gerçek soğuma eğrileri - by DökümTEK Görseldeki Alt Ötektik Küresel Grafitli Dökme Demirde İdeal ve Gerçek Soğuma Eğrileri diyagramında; Rekalesens Katılaşmanın Fe demir C karbon ile soğuma hızı homojen olması durumundaki faz geçişlerini göstermektedir. Soğuma eğrisindeki ilk duraklama, eriyikten primer fazın, yani katı fazın, katılaşma başlangıcını gösterir. ALT ÖTEKTİK GRİ DÖKÜM de bu faz ÖZTENİT ten ibarettir. Bu anda katılaşma hızı yüksektir ve denge durumu sıcaklığına erişildiğinde yavaşlayacaktır. Bundan sonraki soğuma eriyiğin ÖTEKTİK sıcaklığa erişilmesini sağlar ve 2. faz gecikmeli olarak katılaşmaya başlar. Soğuma noktasının meydana gelmesinin nedeni budur. Sıcaklığın tekrar yükselmesi demir ve grafitin beraberce katılaştığını gösterir. Bu kuvvetli sıcaklık artışı REKALESENS olarak adlandırılır. Rekalesens katılaşan iki fazın ısı durumları ve soğuma hızına bağlı olarak ÖTEKTİK sıcaklığa erişebilir veya onun altında kalabilir. Soğuma hızı katılaşma ısılarının üzerinde olduğunda ne Rekalesens ne de duraklama sıcaklığı ya da noktası görülebilir. Daha evvelde belirttiğimiz gibi bu yüzden 12 mm altında KALINLIKLI parçalarda katılaşma denge durumundan uzaklaşır. Soğuma eğrisinin katılaşma sonuna doğru eğimi, katı fazlardan birinin tümü ile eriyikte artık mevcut olmadığını gösterir. KGDD de bu faz grafit olmaktadır ve ikincil çekinti olayının nedenini teşkil eder. Yukarıdaki temel bilgiler ışığında çıkan sonuç KGDD ’de LİKİDUS sıcaklığının ne kadar önemli bir faktör olduğunu göstermektedir. Bu sıcaklık artışı dökme demirin mekanik özelliklerini, özellikle de dayanıklılığını ve tokluğunu etkileyen önemli bir parametredir. Bu nedenle, dökme demirin üretimi ve işlenmesinde, rekalesens sıcaklığının dikkatlice kontrol edilmesi gerekmektedir. Yanlış bir rekalesens sıcaklığı, dökme demirin istenmeyen mikroyapısal özelliklerle sonuçlanmasına ve nihayetinde ürün kalitesinin düşmesine neden olabilir. Ayrıca bu sıcaklık artışı dökme demirin soğutulma hızına ve soğutma rejimine bağlı olarak değişebilir. Bu nedenle, dökme demirin üretim sürecinde, uygun soğutma koşullarının belirlenmesi ve kontrol edilmesi, rekalesens sıcaklığının doğru şekilde yönetilmesi için hayati önem taşır. Sonuç olarak, bu kavram, demir-karbon sistemine özgü önemli olup, dökme demirin üretiminde ve işlenmesinde kritik bir rol oynar. Bu nedenle, dökme demir endüstrisinde çalışanlar için bu terimi anlamak ve rekalesens sıcaklığını doğru şekilde kontrol etmek hayati önem taşır. Read the full article

#Demir-karbonsistem#Dökmedemir#Fazdönüşümü#Homojensoğuma#Hurda#Katılaşma#Küreselgrafitlidökmedemir#Likidus#Mikroyapı#Ötektik#Öztenit#Rekalesens#Soğumaeğrisi#Soğumahızı

0 notes