#PTFE Valve Seats

Explore tagged Tumblr posts

Text

PTFE Valve Seats: Why Goa Polymer Offers the Best PTFE Valve Seats

Polytetrafluoroethylene (PTFE) is a synthetic fluoropolymer known for its surprising substance obstruction and low contact properties. PTFE valve seats are a basic part in different modern applications where superior execution and sturdiness are fundamental. Goa Polymer stands apart as a main maker and provider of PTFE valve seats, offering top-quality items that meet different modern necessities.

In this article, we will investigate the advantages of PTFE valve seats, the enterprises that utilization them, and why Goa Polymer is your go-to mark for the best PTFE valve seats.

What are PTFE Valve Seats?

PTFE valve seats are vital parts utilized in valves to make a seal between the valve body and the moving parts. They are intended to forestall spillage, guarantee smooth activity, and endure unforgiving circumstances. The exceptional properties of PTFE, like its non-reactivity to synthetic compounds, high-temperature resilience, and brilliant wear opposition, make it an ideal material for valve seats in different ventures.

Advantages of PTFE Valve Seats

Substance Obstruction

PTFE valve seats offer predominant compound opposition, making them appropriate for use in conditions where they are presented to destructive substances. This property guarantees the life span of the valve seats, even in the most difficult circumstances.

High-Temperature Resilience

PTFE can endure outrageous temperatures, making PTFE valve seats ideal for applications that include high-temperature liquids or gases. They keep up with their honesty and execution without corrupting, guaranteeing dependable activity over the long haul.

Low Grating

The low grating coefficient of PTFE guarantees that valve seats give smooth and effective activity. This property limits mileage on the valve parts, broadening the general life expectancy of the valves.

Solidness

PTFE valve seats are exceptionally sturdy, giving an enduring answer for enterprises that require steady execution and insignificant upkeep. Their power settles on them a savvy decision over the long haul.

Flexibility

PTFE valve seats are flexible and can be utilized in a great many applications, from substance handling and drugs to food and refreshment enterprises. Their versatility pursues them a favored decision for different modern necessities.

Enterprises that Utilization PTFE Valve Seats

PTFE valve seats are fundamental in numerous enterprises because of their remarkable properties. A portion of the key areas that depend on PTFE valve seats include:

Substance Handling

In substance plants, valves are presented to forceful synthetics and outrageous temperatures. PTFE valve seats are the best decision for such conditions because of their compound obstruction and sturdiness.

Drug Industry

The drug business requires high-virtue materials that don't respond with the substances being handled. PTFE valve seats are non-receptive and fulfill the severe guidelines of this industry, guaranteeing item security and quality.

Food and Drink Industry

Cleanliness and wellbeing are foremost in the food and drink industry. PTFE valve seats are non-poisonous, simple to clean, and follow sanitation guidelines, pursuing them a dependable decision for this area.

Oil and Gas Industry

The oil and gas industry includes the transportation and handling of different liquids under high tension and temperature. PTFE valve seats give the fundamental fixing execution and protection from unforgiving circumstances.

Water Treatment Plants

In water treatment, valves are utilized to control the progression of water and synthetics. PTFE valve seats are great for this application because of their protection from consumption and capacity to deal with various pH levels.

Why Pick Goa Polymer for the Best PTFE Valve Seats?

Goa Polymer has secured itself as a believed name in the assembling of PTFE valve seats. Here are a few motivations behind why Goa Polymer is your best decision for excellent PTFE valve seats:

Unequaled Quality

Goa Polymer guarantees that each PTFE valve seat is fabricated to the best expectations. The organization utilizes premium-grade PTFE material, guaranteeing that the valve seats offer magnificent execution and solidness.

Custom Arrangements

Goa Polymer comprehends that various ventures have one of a kind prerequisites. The organization offers modified PTFE valve seats, customized to meet the particular necessities of every client. This approach guarantees that you get the ideal fit for your application.

High level Assembling Methods

Goa Polymer utilizes cutting edge fabricating cycles to deliver PTFE valve seats with accuracy and consistency. The utilization of trend setting innovation guarantees that every item meets tough quality control measures.

Experienced Group

With long periods of involvement with the business, Goa Polymer brags a group gifted experts who are specialists in the field of PTFE items. Their insight and skill empower them to give important experiences and backing to clients.

Cutthroat Evaluating

Goa Polymer offers cutthroat evaluating for its PTFE valve seats, offering incredible benefit for cash. The organization guarantees that clients get excellent items without settling on cost-viability.

Superb Client care

Consumer loyalty is a main concern at Goa Polymer. The organization is focused on giving extraordinary client care, from beginning discussion to after-deals support. This devotion guarantees a consistent encounter for clients.

Convenient Conveyance

Goa Polymer figures out the significance of convenient conveyance in modern tasks. The organization guarantees that all orders are handled and conveyed inside the concurred time span, assisting clients with keeping up with their venture plans.

Utilizations of PTFE Valve Seats from Goa Polymer

Goa Polymer's PTFE valve seats are utilized in different applications across numerous enterprises. A few normal applications include:

Control Valves

PTFE valve seats are utilized in charge valves to manage the progression of liquids and gases. They give a tight seal and guarantee exact control in different modern cycles.

Ball Valves

In ball valves, PTFE valve seats give a seal around the ball, forestalling spillage and permitting smooth activity. They are fundamental for applications that require incessant valve activity.

Butterfly Valves

Butterfly valves use PTFE valve seats to make a seal between the circle and the valve body. These seats are vital for keeping up with stream control and forestalling spills in pipelines.

Plug Valves

PTFE valve seats are utilized in plug valves to guarantee a tight seal around the fitting. They are especially valuable in applications that include destructive liquids or high temperatures.

Conclusion

PTFE valve seats are irreplaceable in different modern applications because of their remarkable properties, like substance opposition, high-temperature resistance, low erosion, and sturdiness. Goa Polymer stands apart as a main maker and provider of the best PTFE valve seats, offering unparalleled quality, custom arrangements, serious valuing, and superb client care.

Whether you are in the synthetic handling industry, drugs, food and drink, oil and gas, or water treatment, Goa Polymer, PTFE valve seats give dependable execution and long haul esteem. Trust Goa Polymer for all your PTFE valve seat needs and experience the distinction that top-quality items can make in your modern tasks.

0 notes

Text

PP Valve in Karnataka

Sunfiber is a Manufacturer and Supplier of PP Valve in Karnataka, India. Our Manufacturing Unit is in Ahmedabad, Gujarat, India. They make a polypropylene valve (PP valve) from polypropylene, a type of plastic that resists corrosion, chemicals, and wear. These valves are ideal for controlling the flow of liquids or gases in various piping systems, especially where standard metallic valves would be prone to damage from harsh chemicals or corrosive environments. Sunfiber offers high-performance PP valves designed to meet the rigorous demands of industries like chemical processing, water treatment, and pharmaceuticals. Features: High resistance to corrosive chemicals Lightweight yet durable construction Leak-proof sealing with PTFE seats Excellent temperature and pressure handling Low maintenance and long service life Applications: Chemical Processing Water Treatment Plants Agriculture & Irrigation Pharmaceutical Industry Food & Beverage Processing FAQS: What is the maximum temperature PP Valves can handle? PP Valves can typically handle temperatures up to 80°C, making them suitable for a range of industrial applications. Are PP Valves suitable for high-pressure applications? PP Valves are designed for medium-pressure applications, with ratings up to 10 Bar. For higher pressure, reinforced alternatives are recommended. Sunfiber is a PP Valve in Karnataka, India Including Badami, Belagavi, Chamarajanagar, Bhadravati, Bidar, Hassan, Bagalkot, Bidar, Chikkamagaluru, Kalaburagi, Kolar, Ballari, Belagavi, Bangalore, Dakshina Kannada, Haveri, Kodagu, Bengaluru, Davangere, Halebid, Hassan, Hubballi-Dharwad, Kalaburagi, Kolar, Madikeri, Mandya, Mangaluru, Urban, Chitradurga, Vijayapura, Gadag, Tumakuru, Bangalore, Mysuru, Raichur, Shivamogga, Shravanabelagola, Shrirangapattana, Ramanagara, Kittur. For further information, or inquiries, or to request a quote, please reach out to us today! View Product: Click Here Read the full article

#Ahmedabad#Badami#Bagalkot#Ballari#Bangalore#Belagavi#Bengaluru#Bhadravati#Bidar#Chamarajanagar#Chikkamagaluru#Chitradurga#DakshinaKannada#Davangere#Gadag#Gujarat#Halebid#Hassan#Haveri#Hubballi-Dharwad#Kalaburagi#Karnataka#Kittur#Kodagu#Kolar#Madikeri#Mandya#Mangaluru#ManufacturerofPPValveinAhmedabad#Mysuru

1 note

·

View note

Text

Guide to choosing the right ball valve for your project

Parth Valves and Hoses LLP, a trusted provider of high-quality hygienic valves, FDA hoses, and dampers, understands the critical role fluid control plays in various industries. Selecting the right valve is essential for ensuring efficient, safe, and reliable operations. This comprehensive guide focuses on ball valves, providing in-depth insights into their functionality, types, applications, and key considerations for choosing the perfect valve for your specific project.

What is a Ball Valve?

A ball valve is a quarter-turn rotational valve that utilizes a hollow, spherical ball to control the flow of liquids or gases. The ball has a bore (a hole through its center) that allows or blocks flow depending on its position. When the bore is aligned with the flow direction, the valve is open, allowing unimpeded flow. A simple 90-degree rotation of the ball, typically using a lever or handle, positions the solid part of the ball to block the flow path, effectively closing the valve and creating a tight seal.

Ball Valves

Advantages of Ball Valves:

Ball valves offer several advantages that make them a popular choice in various industrial applications:

Quick and Easy Operation: The quarter-turn operation enables rapid opening and closing, making them ideal for emergency shut-off situations and processes requiring frequent on/off control.

Excellent Shut-Off Capability: When closed, ball valves provide a reliable and leak-tight seal, preventing leakage and ensuring efficient flow isolation.

Durability and Reliability: With relatively few moving parts, ball valves are known for their robust construction, minimal maintenance requirements, and long service life.

Versatility: Ball valves can handle a wide range of fluids and gases, including corrosive chemicals, making them suitable for diverse industrial applications.

Compact Design: Their compact design makes them suitable for installations with limited space.

Cost-Effectiveness: Compared to some other valve types like gate or globe valves, ball valves often offer a more cost-effective solution for many applications.

Types of Ball Valves:

Different types of ball valves are available to suit various applications:

One-Piece Ball Valves: These are the most economical type, typically used for low-pressure applications.

Two-Piece Ball Valves: Offer greater versatility and can be easily disassembled for cleaning or maintenance.

Three-Piece Ball Valves: Provide easy access to internal components for maintenance and repair, making them suitable for demanding applications.

Multi-Port Ball Valves: These valves have three or more ports, allowing for complex flow control and diversion.

Key Considerations When Choosing a Ball Valve:

Selecting the appropriate ball valve is crucial for optimal performance, safety, and longevity. Consider the following factors:

Material Compatibility: The valve body, ball, and seals must be chemically compatible with the media being handled. Common materials include:

Stainless Steel: Offers excellent corrosion resistance and is suitable for food processing, chemical, and pharmaceutical applications.

Brass: Cost-effective for water and other non-corrosive media.

PVC: Suitable for corrosive applications at lower temperatures and pressures.

Pressure and Temperature Ratings: The ball valve must be rated to handle the maximum operating pressure and temperature of the system.

Port Configuration: Choose the appropriate port configuration (2-way, 3-way, etc.) based on the specific flow control requirements of your system.

Valve Size: Proper sizing is crucial to ensure optimal flow rates and minimize pressure drop.

End Connections: Select end connections (threaded, flanged, welded) compatible with the piping system.

Actuation: Consider the actuation method based on control needs: manual, electric, or pneumatic.

Seat and Seal Materials: The seat and seal materials (e.g., PTFE, Viton) must be compatible with the media and operating temperature.

Parth Valves and Hoses LLP: Expertise in Fluid Control

While Parth Valves and Hoses LLP specializes in hygienic valves, FDA hoses, and dampers, our deep understanding of fluid control principles allows us to provide expert guidance on selecting the right ball valve for various applications. We can assist you in determining the appropriate material, size, and configuration for your specific needs.

Why Choose Parth Valves and Hoses LLP for Your Fluid Control Needs?

Expert Knowledge: Our team possesses extensive knowledge of fluid control systems and components.

Commitment to Quality: Our 12-month product guarantee on our hygienic products reflects our dedication to quality and reliability.

Customer-Centric Approach: We prioritize customer satisfaction and provide excellent support.

Conclusion:

Selecting the correct ball valve is a critical decision that impacts the efficiency and safety of your operations. By carefully considering the factors outlined in this guide and consulting with fluid control experts like those at Parth Valves and Hoses LLP, you can ensure you choose the ideal valve for your project. Contact us today to discuss your specific requirements and discover how we can contribute to your success.

0 notes

Text

Pompa Dosing Pump FLUGO CKS

Pompa Dosing Pump FLUGO CKS 6 LPH 4 Bar 0813-3535-3290

Pendahuluan:

CKS Series adalah jenis pompa dosis yang diproduksi oleh Flugo, yang dirancang khusus untuk memberikan dosis cairan dengan akurat dan konsisten dalam berbagai aplikasi industri. Pompa ini dilengkapi dengan fitur-fitur yang memungkinkan penggunaannya dalam berbagai kondisi operasional dan lingkungan, serta dapat diandalkan untuk memberikan dosis yang tepat sesuai dengan kebutuhan proses.

Apa itu Pompa Dosing Pump FLUGO CKS:

Pompa Dosing Pump FLUGO CKS 6 LPH 4 Bar adalah pompa kimia yang dirancang khusus untuk mengukur dan menyuntikkan cairan kimia secara presisi ke dalam sistem pengolahan air atau aplikasi lainnya. Dengan kapasitas aliran maksimum 6 liter per jam (LPH) dan tekanan kerja hingga 4 bar, pompa ini cocok untuk berbagai kebutuhan, mulai dari pengolahan air, pengolahan limbah, hingga proses industri lainnya.

Cara Penggunaan:

Pengaturan Pompa:

Atur kapasitas aliran (flow rate) sesuai kebutuhan, maksimal hingga 6 LPH.

Sambungkan ke Sistem:

Hubungkan selang hisap ke tangki cairan kimia yang akan digunakan.

Pengoperasian:

Nyalakan pompa dan pastikan cairan kimia mengalir dengan lancar.

Setelah Penggunaan:

Bilas pompa dengan air bersih jika akan digunakan untuk bahan kimia lain.

Manfaat:

Dosis Akurat:

Pompa ini mampu memberikan dosis cairan kimia secara tepat dengan kapasitas hingga 6 liter per jam dan tekanan maksimum 4 bar.

Mengoptimalkan Proses Kimia:Membantu dalam mencampur atau menambahkan bahan kimia seperti klorin, asam, atau larutan lainnya secara konsisten dalam sistem pengolahan air.

Hemat Biaya Operasional:Mengurangi pemborosan bahan kimia karena pengaturan dosis yang presisi.

Meningkatkan Kualitas Pengolahan:Menjamin distribusi bahan kimia secara merata, yang berkontribusi pada hasil akhir yang lebih baik.

Fungsi:

Menyuntikkan Cairan dengan Presisi

Pompa ini dirancang untuk mengalirkan cairan kimia dengan jumlah yang tepat.

Pengolahan Air dan Limbah

Digunakan untuk menambahkan bahan kimia seperti klorin, koagulan, atau disinfektan dalam sistem.

Kontrol Kadar Kimia

Membantu menjaga keseimbangan pH, ORP, atau konsentrasi bahan kimia dalam cairan.

Aplikasi Industri

Cocok untuk berbagai kebutuhan di industri makanan, farmasi, atau proses kimia lainnya.

Fitur:

Kapasitas Aliran yang Presisi:

Kemampuan dosis hingga 6 Liter per Jam (LPH) dengan pengaturan yang presisi untuk kebutuhan injeksi kimia.

Tekanan Maksimal 4 Bar:

Dapat bekerja pada tekanan hingga 4 Bar, ideal untuk aplikasi yang memerlukan injeksi terhadap tekanan tinggi.

Material Tahan Korosi:

Head pump terbuat dari PVC atau PVDF, yang tahan terhadap bahan kimia agresif seperti asam dan basa.

Sistem Operasi Membran (Diaphragm):

Menggunakan membran yang kuat dan fleksibel untuk memberikan aliran cairan yang stabil.

Spesifikasi:

Flow: 4 liter per jam atau 65 ml per menit

Max Pressure: 7 Bar

Pump head: PVC

Diaphragm: PTFE

Valve Ball: Ceramic

Valve Seat: FKM

Cara Kerja:

Proses Pengisapan (Suction):

Pompa menarik cairan dari tangki melalui selang inlet saat membran (diaphragm) bergerak mundur.

Proses Penyuntikan (Discharge):

Ketika membran bergerak maju, cairan yang ada di dalam pompa didorong keluar melalui selang outlet.

Penyesuaian Aliran:

Kapasitas maksimum adalah 6 Liter per Jam (LPH) dengan tekanan hingga 4 Bar.

Siklus Berulang:

Proses suction dan discharge ini berulang secara terus-menerus selama pompa dinyalakan.

Keunggulan:

Akurasi:

Pompa ini memberikan dosis cairan dengan tingkat akurasi yang tinggi.

Presisi:

Pompa ini menghasilkan dosis yang presisi dengan deviasi yang minimal dari dosis yang diinginkan.

Keandalan:

Dapat diandalkan untuk memberikan dosis yang konsisten dan tepat secara terus-menerus.

Beragam:

Cocok digunakan dalam berbagai aplikasi industri, termasuk pengolahan air dan industri kimia.

Kesimpulan:

Pompa Dosing Pump FLUGO CKS 6 LPH 4 Bar adalah alat yang andal dan presisi untuk menyuntikkan cairan kimia dalam berbagai aplikasi industri. Dengan kapasitas aliran hingga 6 Liter per Jam dan kemampuan bekerja pada tekanan maksimal 4 Bar, pompa ini sangat cocok untuk tugas-tugas seperti pengolahan air, kontrol pH, injeksi disinfektan, dan penggunaan lainnya yang membutuhkan akurasi tinggi.

Info supplier Pompa Dosing Pump FLUGO CKS 6 LPH 4 Bar 0813-3535-3290

PT. Hefram Asasta Indonesia

Jl. Raya Cikaret komplek ruko salsabila no 105, Pabuaran, Kec. Cibinong, Kab.Bogor 16915

Website:https://www.tokopedia.com/heframid/dosing-pump-flugo-cks-6-lph-4-bar-pompa-dosing-kimia-cks

Alamat:https://maps.app.goo.gl/XHtDvZAHB7ZxjkVDA

Facebook:https://www.facebook.com/heframasasta Instagram:https://www.instagram.com/heframid/

0 notes

Text

Electric actuated Butterfly valve manufacturer in Germany

Electric actuated Butterfly valve manufacturer in Germany

Valvesonly Europe is the best Electric actuated Butterfly valve manufacturer in Germany It is a type of valve operated by an electric actuator which controls the fluid flow. The valve consists of a circular disc, the butterfly which is attached to a shaft, the disc is rotated by the electric actuator either to open and close the valve. When the valve is open it allows fluid to flow through the valve with minimal resistance and when closed by rotating the disc 90 degree it creates a tight sealing against the valve seat and blocks the flow path which stops the flow and prevents leakage.

These valves have a compact design which makes them easy to install in limited space, widely used in the application where precise flow control is needed and space is limited.

Reply on top Electric actuated Butterfly valve manufacturer in Germany provide efficient and reliable fluid control

Design of Electric actuated Butterfly valve:

Butterfly disc: The main component that pivots on a shaft, the rotation of the disc regulates the fluid flow, ensuring effective flow control.

Shaft and Disc: The actuator and butterfly valve disc are linked together by a shaft. The disc rotates as the actuator twists the shaft, either fully opening or fully closing the flow passage.

Electric actuator: Provide precise control over the disc's position

Seat: Provide a tight seal when the disc is closed, preventing leakage and ensuring reliable isolation.

We are the leading Electric actuated Butterfly valve manufacturer in Germany, offering these types:

Electric Actuated Lug Butterfly Valve: These valves have lug design which ensures secure installation, suitable for various uses including isolation and throttling. The electric actuator improves efficiency and provides precise control and remote operation.

Electric Actuated Wafer Butterfly Valve: The valve has a compact design that can be placed between flanges, allowing for effective control of flow in pipelines, electric actuators provide accurate automation and remote control.

Advantage:

These valve are compact and lightweight in design, provide easy installation in limited space

They provide full remote operation and enhance system integrity and provide safety

Provide precise and accurate control over fluid flow

Have quick and fast response time

Ensures system reliability by offering consistent performance with low possibility of breakdowns.

They have robust construction , withstand to high pressure and temperature application

They need low maintenance

Used in a wide range of application

Available in different end and sizes

Industry:

These valves are widely water treatment plants where they control the movement of both treated and untreated water

In chemical industry they control the movement of different chemicals within manufacturing operations

Used in cooling water systems and steam applications to efficiently manage fluid flow in power plants

In the oil and gas industry they manage the movement of crude oil, natural gas, and refined products.

In pulp and paper industry they control the flow of water and chemicals in the manufacturing process

Effectively control slurry, water, and chemicals in different mining industry

Description:

Body: Ductile Iron, SS304, SS316, WCB

Disc: SS316, SS304, Ductile Iron

Seal: EPDM, PTFE, NBR, VITON

End Connection: Lug Type

Nominal Size: DN50 to DN800

Nominal Pressure: PN10, PN16 PN25, Class150

Actuation Type: Electric Actuated

Input and Output Signal: DC 4-30mA, DC 0-10V, DC 1-5V

Voltage: AC110-240V 380V 50/60Hz, DC 12V, DC 24V

Power Supply: 24V AC, 24V DC, 110V AC, 230V AC

Electric Actuator details:

Torque – 3 – 9 nm

Operating pressure- 8 Bar

Port Connection-NPT 1.4”

Mounting Base-ISO5211

Temperature–20°C – +80°C

Visit our website for more detail and update: https://www.valvesonlyeurope.com/product-category/electric-actuated-butterfly-valve/

0 notes

Text

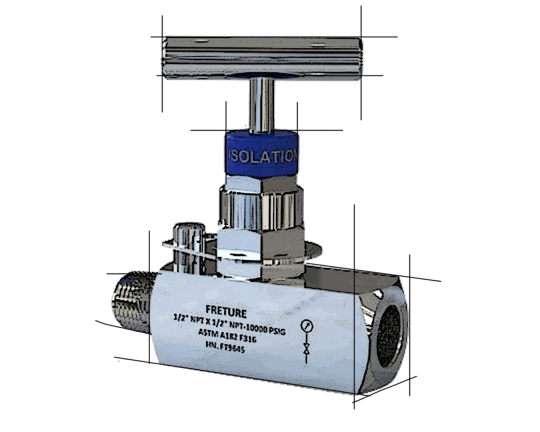

High Pressure Needle Valves: Precision Flow Control in Demanding Applications

In the realm of fluid control systems, high pressure needle valves stand out as indispensable components, offering precise regulation of flow in some of the most challenging industrial environments. These valves, characterized by their ability to withstand extreme pressures while providing accurate flow control, play a crucial role across various sectors, from oil and gas to chemical processing and hydraulic systems.

Understanding High Pressure Needle Valves

A high pressure needle valve is a type of linear motion valve designed to regulate flow with high precision, particularly in systems operating under significant pressure. The valve's name derives from its key component: a slender, tapered pin (the "needle") that moves in and out of a small orifice to control flow. This design allows for extremely fine adjustments, making needle valves ideal for applications requiring meticulous flow regulation.

Key Features and Advantages

Precise Flow Control: The gradual taper of the needle and its fine-threaded stem allow for minute adjustments, enabling operators to achieve exact flow rates.

High Pressure Capability: Engineered to withstand pressures ranging from several hundred to thousands of bar, these valves maintain their integrity in extreme conditions.

Tight Shut-off: When fully closed, the needle forms a metal-to-metal seal with the seat, ensuring minimal to zero leakage.

Durability: Constructed from high-strength materials, these valves offer long service life even in harsh operating environments.

Compact Design: Despite their high pressure capabilities, needle valves are relatively small, making them suitable for installations with space constraints.

Versatility: Available in various configurations to suit different mounting requirements and flow directions.

Construction and Materials

The effectiveness of a high pressure needle valve largely depends on its construction and the materials used:

Body: Typically made from forged steel, stainless steel, or special alloys like Monel or Hastelloy for corrosive applications.

Needle (Stem): Usually constructed from hardened stainless steel or other wear-resistant alloys to ensure longevity and maintain a tight seal.

Seat: Often integrated into the valve body, but may be replaceable in some designs. Material choice depends on the application but is generally a hardened alloy compatible with the body material.

Packing: High-quality packing materials like PTFE or graphite are used to prevent leakage around the stem while allowing smooth operation.

Bonnet: Secures the packing and guides the stem. In high pressure applications, a bolted bonnet design is common for added strength.

The choice of materials is critical and depends on factors such as operating pressure, temperature, media compatibility, and environmental conditions.

Types of High Pressure Needle Valves

Several variations of high pressure needle valves exist, each designed to meet specific application requirements:

Standard Needle Valves: The most common type, suitable for a wide range of general applications.

Micro-Metering Valves: Feature an exceptionally fine needle taper for ultra-precise flow control, often used in laboratory or analytical equipment.

Multi-Port Needle Valves: Incorporate multiple inlets or outlets for complex flow control scenarios.

Angle Pattern Needle Valves: Designed with the inlet and outlet at right angles, useful in certain piping configurations.

Bar Stock Needle Valves: Machined from solid bar stock for maximum pressure handling capability.

Cryogenic Needle Valves: Specially designed to maintain functionality at extremely low temperatures.

Applications Across Industries

The versatility and precision of high pressure needle valves make them indispensable in numerous industrial applications:

Oil and Gas: Used in wellhead control panels, sampling systems, and pressure reduction stations.

Chemical Processing: Crucial for precise chemical injection and reactor feed control.

Hydraulic Systems: Employed in pressure control and hydraulic test benches.

Power Generation: Found in steam sampling systems and turbine control.

Aerospace: Used in fuel systems and hydraulic controls of aircraft.

Research and Development: Essential in high pressure testing equipment and experimental setups.

Water Jet Cutting: Control water flow in high pressure cutting systems.

Considerations for Selection and Installation

Choosing the right high pressure needle valve requires careful consideration of several factors:

Pressure Rating: Must exceed the maximum system pressure with an appropriate safety margin.

Temperature Range: Ensure compatibility with both the minimum and maximum expected temperatures.

Flow Coefficient (Cv): Select a valve with an appropriate Cv for the required flow rate and pressure drop.

Material Compatibility: Choose materials resistant to corrosion and degradation by the process media.

Connection Type: Consider the existing piping system (e.g., NPT threads, tube fittings, welded connections).

Actuation Method: Determine if manual operation is sufficient or if automated control is necessary.

Maintenance and Safety Considerations: Evaluate accessibility for maintenance and incorporate necessary safety features.

Installation best practices include proper alignment, use of appropriate thread sealants or gaskets, and adherence to torque specifications. In high pressure systems, it's crucial to follow proper start-up and shutdown procedures to prevent sudden pressure surges that could damage the valve or connected equipment.

Maintenance and Safety

Proper maintenance is essential to ensure the longevity and safe operation of high pressure needle valves:

Regular Inspection: Check for signs of wear, leakage, or damage, particularly around the stem and seat area.

Lubrication: Periodically lubricate the stem threads to ensure smooth operation, using lubricants compatible with the process media.

Packing Adjustment: Tighten or replace packing as needed to prevent leakage around the stem.

Cleaning: Remove any debris or buildup that could affect valve performance or cause uneven wear.

Testing: Regularly verify proper operation and shut-off capability, especially in critical applications.

Safety is paramount when working with high pressure systems. Always follow proper lockout/tagout procedures before performing maintenance. When opening a high pressure needle valve, do so gradually to prevent sudden pressure release. Training personnel in the proper operation and maintenance of these valves is crucial to prevent accidents and ensure optimal performance.

Innovations and Future Trends

The field of high pressure needle valve technology continues to evolve, driven by industry demands for greater efficiency, safety, and control:

Advanced Materials: Development of new alloys and composites to enhance pressure capabilities and corrosion resistance.

Smart Valves: Integration of sensors and digital controls for real-time monitoring and remote operation.

Improved Sealing Technologies: Innovations in seat and stem designs to enhance shut-off capabilities and reduce wear.

Additive Manufacturing: Exploration of 3D printing techniques for producing complex valve geometries or custom solutions.

Miniaturization: Development of smaller, high-performance valves for space-constrained applications.

Enhanced Ergonomics: Redesigned handles and actuation mechanisms for improved operator comfort and precision.

As industries push the boundaries of pressure and flow control, high pressure needle valves will undoubtedly continue to play a critical role. Ongoing research and development efforts focus on expanding the operational limits of these valves while improving their longevity, ease of use, and integration with modern control systems.

Conclusion

High pressure needle valves represent a pinnacle of precision flow control technology, capable of operating under extreme conditions while providing the fine adjustments necessary for critical processes. Their importance across various industries underscores the need for continued innovation and refinement in valve design and materials.

For engineers and system designers working with high pressure applications, a thorough understanding of needle valve principles, selection criteria, and maintenance requirements is essential. By choosing the right valve and implementing proper care and operation procedures, industries can ensure safe, efficient, and reliable flow control in even the most demanding environments.

As we look to the future, high pressure needle valves will undoubtedly continue to evolve, incorporating new technologies and materials to meet the ever-increasing demands of modern industrial processes. Their role in ensuring precise, safe, and efficient fluid control remains as critical as ever, making them an indispensable component in the landscape of high pressure fluid systems.

0 notes

Text

Enhancing the Sealing Performance of Ceramic Valve Cores

Ceramic Valve Core, with its unique properties, has become a preferred choice in various applications due to their durability, chemical resistance, and heat resistance. However, the sealing performance of these components is a critical aspect that determines their overall effectiveness and reliability. This article delves into the factors that influence the sealing performance of Ceramic Valve Cores and explores strategies to enhance it.

The sealing performance of a Ceramic Valve Core is influenced by several factors, including the material's properties, the design of the valve, and the manufacturing process. To improve the sealing performance, it is essential to address these factors systematically.

The material properties of the Ceramic Valve Core play a crucial role in its sealing performance. Ceramic materials are known for their hardness and resistance to wear, which contribute to the longevity of the valve. However, the hardness of ceramic can also be due to brittleness, which may affect the valve's ability to seal effectively under pressure. To mitigate this, manufacturers can use advanced ceramic materials with improved toughness, such as zirconia toughened alumina (ZTA), which offers a balance between hardness and fracture resistance.

Secondly, the design of the Ceramic Valve Core is another critical factor that affects its sealing performance. The geometry of the valve, including the shape and size of the valve seat and the valve core, must be optimized to ensure a tight seal. Engineers can use computational fluid dynamics (CFD) simulations to analyze the flow of fluid through the valve and identify areas where the sealing performance can be improved. Additionally, the use of a soft seating material, such as PTFE or rubber, can enhance the sealing performance by providing a flexible and conforming surface that can adapt to the valve core's shape.

The manufacturing process of the Ceramic Valve Core also has a significant impact on its sealing performance. The precision of the machining process is crucial to ensure that the valve core and the valve seat have a good fit. Advanced manufacturing techniques, such as computer numerical control (CNC) machining, can be employed to achieve the required level of accuracy. Furthermore, the surface finish of the Ceramic Valve Core should be smooth and free of defects to prevent leakage.

Another strategy to improve the sealing performance of Ceramic Valve Cores is to incorporate advanced sealing technologies. For example, the use of a double-seal design can provide an additional layer of protection against leakage. In this design, the valve core is equipped with two seals, one primary seal and one secondary seal, which work together to prevent fluid from bypassing the valve core.

Regular maintenance and inspection of the Ceramic Valve Core are also essential to ensure its sealing performance. Over time, the valve core may wear down or become damaged, which can compromise its sealing ability. By conducting regular inspections and replacing worn-out components, the sealing performance of the Ceramic Valve Core can be maintained.

In conclusion, improving the sealing performance of Ceramic Valve Cores requires a multifaceted approach that addresses the material properties, design, manufacturing process, and maintenance practices. By employing advanced materials, optimizing the valve design, utilizing precision manufacturing techniques, incorporating advanced sealing technologies, and conducting regular maintenance, the sealing performance of Ceramic Valve Cores can be significantly enhanced, ensuring their reliability and effectiveness in various applications.

0 notes

Text

Effective Methods to Reduce the Noise of Miniature Diaphragm Pumps

Miniature diaphragm pump is widely used in various fields such as chemical processing, medical devices, food processing, environmental monitoring and ect.. However, as we all know, the noise generated miniature diaphragm pumps during operation has a negative impact on the working environment and the health of operators.

For example, in the medical industry, micro diaphragm pumps are used to transport medicines, liquid medicines, biological products, etc. Its precise delivery ability and protection of liquids make it an important part of medical equipment. However, the hospital environment usually requires quietness, and the noise generated by micro diaphragm pump may interfere with the work efficiency of medical staff and even affect the rest and treatment of patients. So in this article, we will discuss the source of noise and how to take effective measures to reduce the noise level of diaphragm pumps, thus ensuring production efficiency and the safety and comfort of the working environment.

Like most machinery, micro diaphragm pumps inevitably generate operational noise during operation. Usually, it is crucial to distinguish between actual loudness in decibels and perceived loudness, which depends on the sound characteristics of each component when it is working, such as sharp sound (harsh and unpleasant), noisy sound (multiple mixtures), vibrating sound, etc.

Miniature diaphragm pumps are usually composed of pump heads, diaphragms, valve plates, motors, bearings and other components. Any component may produce a certain amount of noise during operation.

For example, when the motor is running at high speed or under heavy load, the motor will generate running noise and mechanical noise caused by friction with bearings and other components. The opening and closing of the valve under high-frequency operation will also generate vibration and noise. We will discuss feasible measures to reduce noise based on the structure of the pump:

1. Optimize the design structure

The design structure of mini diaphragm pump directly affects its noise level. By optimizing the design, the noise generation can be reduced.

1) Reducing the bearing gap

In miniature diaphragm pumps, the bearing gap in the motor and compressor housing is often the main source of noise. Bearing gap refers to the spacing between the inner and outer rings of the bearing. When the bearing gap is too large, it will cause unstable vibration and friction of the bearing during operation, thereby generating noise. Using higher quality bearings with tighter tolerances can help reduce the noise of the pump.

2) Choosing the right diaphragm material

The elasticity and softness of the diaphragm are crucial to the stable operation of the pump. If the diaphragm is too stiff or not elastic enough, it may cause unstable operation of the pump, increase vibration and noise.

The diaphragm needs to maintain good sealing performance during operation to prevent fluid leakage and pressure loss. If the sealing performance is poor, it may cause the pump to generate additional noise during operation.

Therefore, choosing the right diaphragm material and thickness can minimize vibration transmission and thus reduce noise.

3) Customizing valve material

The valve controls the flow direction and flow rate of the fluid in the diaphragm pump. Its design and working principle directly affect the performance and noise level of the pump. The faster the pump runs, the higher the frequency of the valve hitting the valve seat.

TOPSFLO is committed to optimizing the diaphragm structure, valve plates with excellent sealing performance, and precise bearing structures. TOPSFLO carefully select a series of high-performance materials, such as PP, PPS, PTFE, FKM, FFKM and EPDM. For customizing the core components of the pump, such as diaphragms, valve plates and pump heads. Which ensures that the installation and operation of each item meet the design requirements, which can effectively reduce the contribution of the internal structure to the noise.

2. Adjust working parameters

Adjusting the working parameters of miniature diaphragm pump can effectively reduce noise. For example, reducing the working pressure and flow rate can reduce the vibration and injection sound of the liquid; adjusting the working speed so that it works within the appropriate speed range can also reduce the noise.

3. Use low-noise materials

The housing and pipes of mini diaphragm pump are also one of the sources of noise. Therefore, it is very important to choose low-noise materials to make these parts. Common low-noise materials include rubber, silicone, polyethylene, etc. In addition, sound-absorbing materials such as foam and plastics can be added to the inside of the diaphragm pump housing to further reduce the spread of noise.

4. Reasonable installation

Reasonable installation of miniature diaphragm pumps is also an important measure to reduce noise. When installing the pump, choose a suitable location, away from work areas and crowded places. Take effective sound insulation measures, such as setting up soundproof covers and sound-absorbing walls, to prevent the spread of noise. Ensure that the foundation and supporting structure of the motor are stable and reliable, and reasonably install shock-absorbing devices to reduce the vibration and noise of the diaphragm pump. By adding a silencer at the inlet or outlet of the pump, the sound will be suppressed when passing through the porous material layer, thereby reducing noise and slightly reducing the pump flow.

In summary, the noise generated by diaphragm pumps can be effectively reduced through optimizing the design structure, adjusting the working parameters, using low-noise materials and reasonable installation. With the advancement of science and engineering technology, it is anticipated that the noise issues associated with diaphragm pumps will be further mitigated, leading to an improved working environment and better protection for employee health.

Wanna to get custom pump service? Feel free to contact us now:

Email: [email protected]

Whatsapp/Wechat:+86-19376691419

Mini daiprahgm liquid pumps: https://www.topsflo.com/mini-diaphragm-pump/

Mini daiprahgm gas pumps: https://www.topsflo.com/mini-diaphragm-pump/

youtube

youtube

youtube

#diaphragmliquidpump#diaphragmairpump#diaphragm pump#miniature diaphragm pump#diaphragm air pump#mini vacuum pump#liquid pump#gas pump#dc air pump#mini air pump#micro air pump#12v air pump#airpumps#Youtube

0 notes

Text

3 three way ball valve

3 Way Ball Valve is an industrial quality valve designed to withstand the toughest operating conditions. Its stainless steel body and PTFE seat can handle high pressures, temperatures, and harsh working environments without compromising durability, quality or safety.

0 notes

Text

Best Carbon Filled PTFE | Goa Polymer

Goa Polymer is a main maker of the best Carbon Filled PTFE in India. Our great PTFE items, upgraded with carbon fillers, offer predominant execution, sturdiness, and protection from mileage. These carbon-filled PTFE materials are great for ventures requiring upgraded strength, decreased erosion, and further developed conductivity. At Goa Polymer, we guarantee exact assembling to fulfill the most noteworthy guidelines, giving dependable answers for your fixing, bearing, and protection needs. Pick Goa Polymer for top-quality Carbon Filled PTFE that improves the exhibition of your modern applications. Get in touch with us today for redid arrangements and brief conveyance.

0 notes

Text

"Teflon pans r bad! Teflon pans r unhealthy!"

Yeah. But like. You don't understand how much PTFE is in fucking everything. You probably should use cast iron pans if you really care, as PTFE's main concern is becoming toxic under certain conditions. One of these conditions where forms of PTFE become toxic is exposure to high temperatures. It depends a lot on the type, and newer types are given more trust than older, discontinued ones. The new ones are only generally believed to be safe because they require higher temperatures before becoming toxic.

All the other PTFE parts (that I know of) are the seating surfaces in various valves. This is because it is chemically resilient and holds an excellent surface finish. So the Teflon just so happens to be in a spot where normal operation of the valve will result in that surface being impacted, likely by an electromagnetically driven metal plunger. These valves will sometimes not get replaced for a long time. And they may still contain PTFE regardless of whether they are approved safe for drinking water. Because PTFE is not barred from use in those as well.

I used to care about Teflon but then I realized it was impossible without extreme effort to cut it out, and I already drink whatever zero sugar baja blast is anyhow. So it's whatever.

#PTFE = the kind of material Teflon is#Teflon is a brand name#there are many types of PTFE other than teflon but they are all pretty similar#ooc#i was designing and creating documents for some of these valves#it was my job#valves and dispensers :)

1 note

·

View note

Text

Exploring the Different Types of Ball Valves and Their Applications

Ball valves are mechanical devices used to regulate the flow of fluids within a system by means of a spherical disc or "ball" contained within the valve body. The ball has a hole or port through its center, allowing fluid to pass through when aligned with the flow path and stopping the flow when rotated perpendicular to it. This simple yet effective design makes ball valves versatile and widely used in various industries for controlling the movement of liquids or gases.

The operation of ball valves is typically controlled by a lever, handle, or actuator, which rotates the ball within the valve body to open, close, or regulate the flow. This rotational motion offers quick and reliable shutoff, making ball valves suitable for applications where tight shut-off is required to prevent leakage or to control the flow rate precisely.

Ball valves are fundamental components in fluid control systems, offering efficient shut-off capabilities and reliable performance across a wide range of applications in industries such as oil and gas, petrochemical, water treatment, power generation, and more. Their simple yet effective design, coupled with their versatility and durability, makes them indispensable in modern engineering and industrial processes.

Types of Ball Valves There are several types of ball valves, each designed to meet specific requirements and operating conditions. Here are some common types:

Floating Ball Valves: Floating ball valves are a type of ball valve where the ball is not fixed in place but instead floats between the valve seats. Here's a more detailed explanation:

Description: Floating ball valves consist of a spherical ball with a hole through its center, housed within a valve body. The ball is held in position by the valve seats, which are typically made of soft materials like PTFE (polytetrafluoroethylene) or elastomers. When the valve is in the closed position, the pressure of the fluid forces the ball against the downstream seat, creating a seal and preventing flow through the valve. In the open position, the ball rotates to align the hole with the flow path, allowing fluid to pass through.

Operation: The operation of floating ball valves is relatively simple. When the valve handle or actuator is turned to the closed position, the ball is pushed by the fluid pressure against the downstream seat, creating a seal and stopping the flow of fluid. Conversely, when the valve is opened, the ball rotates within the valve body to align the hole with the flow path, allowing fluid to pass through.

Advantages:

Simple design: Floating ball valves have a straightforward design, making them easy to manufacture, install, and maintain. Cost-effective: Compared to other types of ball valves, floating ball valves are often more affordable, making them a popular choice for general industrial applications. Suitable for low to moderate pressure applications: Floating ball valves perform well in applications where the pressure requirements are not extremely high.

Disadvantages:

Less effective sealing at high pressures: Floating ball valves may experience reduced sealing effectiveness at higher pressures compared to other types of ball valves like trunnion-mounted ball valves. Limited to smaller sizes: Floating ball valves are typically used in smaller sizes and may not be suitable for larger pipe diameters or higher flow rates.

Trunnion Ball Valves: Trunnion ball valves are a type of ball valve designed to handle high-pressure and high-flow applications. Here's a detailed overview of trunnion ball valves:

Description: Trunnion ball valves feature a fixed ball supported by trunnion bearings or pins at the top and bottom of the ball. Unlike floating ball valves, where the ball is free to move within the valve body, the trunnion-mounted ball remains stationary and is supported by the trunnion mechanism. This design provides additional support and stability, allowing the valve to handle higher pressures and larger pipe sizes with greater reliability.

Operation: Trunnion ball valves operate similarly to other types of ball valves. When the valve is in the closed position, the ball is pressed against the downstream seat by the fluid pressure, creating a tight seal and preventing flow through the valve. To open the valve, the ball rotates within the valve body to align the hole with the flow path, allowing fluid to pass through.

Advantages:

Excellent sealing performance: The trunnion-mounted ball design ensures superior sealing performance, even under high-pressure conditions, compared to floating ball valves. Suitable for high-pressure and high-flow applications: Trunnion ball valves are well-suited for applications where the operating pressures and flow rates are substantial. Reduced operating torque: The trunnion-mounted ball design reduces the operating torque required to operate the valve, making it easier to open and close, particularly in larger sizes.

Disadvantages:

Higher initial cost: Trunnion ball valves typically have a higher initial cost compared to floating ball valves due to their more complex design and construction. Limited flexibility: Trunnion ball valves may not be as versatile as floating ball valves and may not be suitable for low-pressure or smaller-sized applications.

Top-Entry Ball Valves: Top-entry ball valves are a specific type of ball valve designed with accessibility and maintenance in mind. Here's a comprehensive overview:

Description: Top-entry ball valves feature a design where the valve body can be disassembled from the top, allowing easy access to internal components such as the ball, seats, and stem. This design enables maintenance and repair work to be carried out without removing the valve from the pipeline, making it convenient and cost-effective.

Operation: The operation of top-entry ball valves is similar to other types of ball valves. The ball within the valve body rotates to control the flow of fluid, with the valve opening and closing by aligning or misaligning the hole in the ball with the flow path. However, the unique feature of top-entry ball valves lies in their ability to be disassembled from the top for maintenance purposes.

Advantages:

Simplified maintenance: Top-entry ball valves allow easy access to internal components without the need to remove the valve from the pipeline, reducing downtime and maintenance costs. Reduced risk of leakage: The top-entry design minimizes the risk of damage to the valve body or sealing components during maintenance, ensuring reliable performance and preventing leakage. Suitable for applications requiring frequent inspection or maintenance: Top-entry ball valves are ideal for industries and applications where regular maintenance or inspection is necessary, such as oil and gas production facilities, chemical plants, and water treatment plants.

Disadvantages:

Higher initial cost: Top-entry ball valves may have a higher initial cost compared to standard ball valves due to their specialized design and construction. Space requirements: The top-entry design may require additional space above the valve for maintenance access, which could be a consideration in tight or confined installations.

Fully Welded Ball Valves: Fully welded ball valves are a type of ball valve known for their robust construction and ability to handle high-pressure and high-temperature applications. Here's an overview:

Description: Fully welded ball valves feature a one-piece, welded body construction without any external leakage points, offering exceptional strength and durability. The valve body, end connections, and ball are welded together, providing a hermetic seal and eliminating potential leakage paths. These valves typically have a trunnion-mounted ball design for enhanced stability and sealing performance.

Operation: The operation of fully welded ball valves is similar to other types of ball valves. The ball within the valve body rotates to control the flow of fluid, with the valve opening and closing by aligning or misaligning the hole in the ball with the flow path. However, the fully welded construction ensures a secure seal, even under extreme pressure or temperature conditions.

Advantages:

Superior sealing performance: Fully welded ball valves offer excellent sealing performance, minimizing the risk of leakage, even under high-pressure and high-temperature conditions. Reduced risk of fugitive emissions: The welded construction eliminates potential leakage points, reducing the risk of fugitive emissions and ensuring environmental compliance. Long service life: The robust construction and durable materials used in fully welded ball valves contribute to their long service life and minimal maintenance requirements. Minimal maintenance: With fewer moving parts and no external leakage points, fully welded ball valves require minimal maintenance compared to other types of valves.

Disadvantages:

Limited access for maintenance or repair: The welded construction of fully welded ball valves can make it challenging to access internal components for maintenance or repair, potentially requiring specialized equipment or procedures. Higher initial cost: Fully welded ball valves may have a higher initial cost compared to other types of ball valves due to their specialized construction and materials.

Applications of Ball Valves in Different Industries

Oil and Gas: In oil and gas extraction, ball valves are used in wellheads and pipelines to control the flow of crude oil, natural gas, and other fluids. They are also employed in refineries for processes such as crude oil refining, gas processing, and product distribution. Ball valves play a crucial role in storage facilities, tanker loading and unloading terminals, and transportation pipelines for oil and gas products.

Petrochemical: Ball valves are extensively utilized in petrochemical plants for controlling the flow of various chemicals and petrochemical products during manufacturing processes. They are employed in handling fluids like acids, solvents, gases, and other raw materials crucial for producing plastics, rubber, fertilizers, and other petrochemical derivatives. Ball valves are also integral in storage tanks, loading terminals, and distribution networks within the petrochemical industry.

Water and Wastewater Treatment: In water treatment plants, ball valves are used to regulate the flow of water, chemicals, and wastewater throughout the treatment process. They are employed in filtration systems, sedimentation tanks, and chemical dosing units for precise control and management of fluids. Ball valves are also utilized in wastewater treatment facilities for controlling the flow of sewage, sludge, and treated effluent.

Power Generation: Ball valves play a vital role in power generation plants, particularly in steam and water systems. They are used to control the flow of water, steam, and various cooling fluids in boilers, turbines, condensers, and other power plant equipment. Ball valves are also employed in fuel handling systems, such as those used in coal-fired, gas-fired, and nuclear power plants.

Pharmaceutical: In the pharmaceutical industry, ball valves are employed in various processes involving the production, storage, and distribution of pharmaceutical products. They are used in manufacturing equipment for controlling the flow of ingredients, solvents, and cleaning agents during drug formulation. Ball valves are also utilized in pharmaceutical cleanrooms, laboratories, and utilities for regulating the flow of purified water, gases, and other critical fluids used in pharmaceutical production.

Conclusion In conclusion, exploring the different types of ball valves and their applications reveals the versatility and importance of these essential components across various industries. From floating ball valves, suitable for low to moderate pressure applications, to trunnion ball valves designed for high-pressure and high-flow systems, each type offers unique features and benefits to meet specific requirements.

0 notes

Text

Titanium Ball Valve Supplier Egypt

African Valve is the trusted Titanium Ball Valve Supplier Egypt. It is a type of valve designed for controlling the flow of fluids or gases in various industrial applications. They are constructed using titanium materials which is lightweight, strong, and corrosion-resistant metal that is commonly used in various industrial applications, especially in environments where corrosion resistance and durability are critical factors.

Titanium Ball Valve has a ball inside the valve which can be rotated by a handle, actuator, or motor to control the flow rate. When the ball is turned perpendicular to the flow direction, it blocks the passage of the fluid, creating a tight seal. Due to their lightweight design they are widely used in various industries and applications where corrosion resistance, strength, and reliability are critical, including chemical processing, oil and gas, aerospace, and marine applications.

Types of Titanium Ball Valve we supply:

Floating Ball Valve

Trunnion Mounted Ball Valve

Top Entry Ball Valve

Fully Welded Ball Valve

Advantages:

Corrosion Resistance

High Strength-to-Weight Ratio

Biocompatibility

Excellent Temperature Resistance

Low Maintenance

Easy to operate & install

Industry:

Oil and Gas Industry

Chemical Processing

Marine and Shipbuilding

Power Generation

Desalination plants

Description:

Body: Titanium Grade 2, Titanium Grade 5, CF8, CF8M, Cast Iron, Carbon Steel

Ball: Titanium Grade 2, Titanium Grade 5, CF8, CF8M, Cast Iron, Carbon Steel

Stem: SS304, SS316

Gland Nut: SS304, SS316

Seat: PTFE, RTFE, PPL

Seal: PTFE

Packing: PTFE, Graphite

Nominal Size: 2 to 8

Nominal Pressure: Class 150 to Class 600, PN16 to PN63

End Connection: Flanged

Handle: Lever Handle, Locking Device Handle

Operation: Manual, Pneumatic, Electric Actuated

Visit our website for more detail:

0 notes

Text

Van bi là gì? Các loại van bi phổ biến hiện nay 1. Van bi là gì? Van bi, hay còn được gọi là ball valve, là một loại van được sử dụng để kiểm soát dòng chảy của chất lỏng trong đường ống. Van bi thường được ưa chuộng vì khả năng đóng mở nhanh chóng, độ bền cao và khả năng chống lại áp suất cao. Chúng thường được sử dụng trong nhiều ứng dụng khác nhau như trong hệ thống cung cấp nước, hệ thống dẫn dầu, và các ứng dụng công nghiệp khác. Van bi không sử dụng đĩa, thay vào đó sử dụng một trái bi tròn được đục lỗ xuyên qua để cho môi chất đi qua, vì độ trơn của quả bi cho nên van bi có tốc độ đóng mở rất nhanh, nên còn gọi là van đóng nhanh. Van bi có nhiều kiểu truyền động khác nhau như tay gạt, tay quay, bộ khí nén, bộ điện,… với các kiểu kết nối lắp ren, lắp bích, clamp,… Van bi được chia ra thành nhiều loại bởi mỗi loại sẽ có kích thước lớn nhỏ khác nhau từ DN8 – DN300 và chất liệu cấu tạo cũng khác nhau : inox, gang, thép, đồng,… Van bi được nhập khẩu từ các nước lớn Đài Loan, Trung Quốc, Nhật Bản, Châu âu,… hàng chính hãng, chất lượng và có giá thành rẻ nhất thị trường van bi hiện nay. 2. Cấu tạo của van bi Van bi có cấu tạo cơ bản từ 5 bộ phận chính: Thân van, bộ điều khiển, trục van, quả bi, ron làm kín. 2.1. Thân van bi Thân Van (Body): Là phần chính của van, nơi chứa các thành phần khác. Thân van thường được làm từ thép, đồng, inox, gang, nhựa cứng hoặc các vật liệu chịu áp lực khác. 2.2. Bộ phận điều khiển đóng mở của van bi Đóng mở thủ công: sử dụng tay gạt hoặc tay quay gear box. Đối với van bi có kích thước lớn và sử dụng tay gạt để đóng mở, có thể tháo rời tay gạt ra để tiết kiệm diện tích và tránh va quẹt làm thay đổi trạng thái đóng hoặc mở của van. Tay Van (Handle): Là cần cầm được vặn để quay bi và kiểm soát dòng chảy. Tay van có thể là tay quay hoặc tay gạt, bộ khí nén, bộ điện,…tùy thuộc vào loại van cụ thể. 2.3. Trục van bi Trục (Stem): Trục kết nối bi van với tay van hoặc cơ cấu điều khiển khác. Khi chúng ta tác động vào tay van hoặc cấp tín hiệu đầu vào cho bộ truyền động khí nén/điện trục sẽ xoay bi để mở hoặc đóng dòng chảy. 2.4. Quả bi Bi (Ball): Bi nằm bên trong thân van và là bộ phận chủ đạo kiểm soát dòng chảy. Bi có thể làm từ thép không gỉ, đồng hoặc các vật liệu chịu được tác động của chất lỏng chảy qua. 2.5. Ron làm kín van bi Ron làm kín van bi (hay còn được gọi là ron bi, ron chìm, hay ron biệt lệ, tiếng anh gọi là ball seat) là một phần quan trọng trong cấu tạo của van bi. Nhiệm vụ chính của ron này là tạo ra một sự kín đáo hoàn hảo khi van đóng, ngăn chặn chất lỏng hoặc khí thoát ra từ đường ống. Cấu trúc của ron thường bao gồm một vật liệu mềm, linh hoạt như cao su hoặc PTFE (Polytetrafluoroethylene), và nó được đặt ở đầu van hoặc giữa các mối nối của van. Khi van đóng, ron bi sẽ nén chặt lại và tạo ra một kín đáo, ngăn chặn dòng chất lỏng hoặc khí thoát ra. Vật liệu ron làm bằng PTFE thông thường sẽ có nhiệt độ tối đa là 200 độ C. Tuy nhiên van bi Kitz Nhật Bản làm bằng gang đúc, gang dẻo, thép đúc, inox sẽ được hãng Kitz Nhật trang bị ron làm bằng Hypatite PTFE (công nghệ độc quyền của Kitz) chịu được nhiệt độ tối đa 250 độ C, điều mà các hãng van khác không thể làm được, vì vậy van bi của Kitz Nhật Bản sẽ có độ bền cao hơn và giúp quý khách tiết kiệm chi phí hơn. Trong trường hợp quý khách cần sử dụng ở nhiệt độ cao hơn, thì hãng van Kitz Nhật Bản vẫn sẵn sàng cung cấp các tùy chọn ron van bi khác như ron làm bằng than chì dẻo, kim loại cứng, chịu nhiệt độ lên đến 500 độ C. Với dòng van bi của Tân Thành đang phân phối, khi van bi được đóng hoàn toàn thì độ rò rỉ là bằng không, có nghĩa là van bi của Tân Thành sẽ mang lại độ kín hoàn toàn cho quý khách yên tâm sử dụng. 2.6. Các bộ phận khác van bi Ngoài các bộ phận cơ bản như thân van, bi, trục, tay van và ron làm kín, một số van bi có thể có các bộ phận bổ sung tùy thuộc vào loại van và ứng dụng cụ thể. Dưới đây là một số bộ phận khác có thể xuất hiện trong cấu tạo của van bi: bulong inox, ốc vít, các miếng lót đệm và các bộ phận khác sử dụng để tháo lắp sửa chữa và bảo dưỡng van bi.

Tân Thành cam kết van bi của Tân Thành luôn được đảm bảo ở chất lượng cao nhất về vật liệu cho quý khách. Van bi kém chất lượng trên thị trường sẽ làm gian dối một số chi tiết như sau, chúng tôi sẽ lấy ví dụ về van bi inox 304 để quý khách dễ hình dung hơn: 3. Nguyên lý hoạt động của van bi Nguyên lý hoạt động của van bi rất đơn giản, nhưng hiệu quả. Dưới đây là mô tả cơ bản về cách van bi hoạt động: Mở Van: Khi tay van được quay hoặc gạt một góc 90 độ, trục liên kết với bi cầu bắt đầu xoay. Bi xoay từ góc 0 độ đến 90 độ từ vị trí đóng sang vị trí mở, tạo một đường truyền hoàn toàn mở cho chất lỏng hoặc khí đi qua. Dòng chảy có thể di chuyển mà không gặp sự cản trở Đóng Van: Khi tay van được quay hoặc gạt ngược lại, bi van bắt đầu xoay ngược lại vị trí đóng, ngăn chặn chất lỏng hoặc khí đi qua. Mẹo nhỏ để nhận biết van bi đang đóng hay mở nếu quý khách sử dụng van tay gạt đó là: khi van mở thì tay van sẽ song song với đường ống, khi van đóng thì tay van sẽ vuông góc với đường ống. 4. Phân loại van bi theo cấu tạo Phân loại van bi theo cấu tạo liên quan đến cách bi và đường truyền được thiết kế. Dưới đây là mô tả của các dạng chính: 4.1 Dạng Full Port: Van bi full port có lỗ trái bi lớn, bằng với đường kính của đường ống. lưu lượng của chất lỏng chảy qua van sẽ là lớn nhất Ưu điểm: Giảm mất áp, tăng hiệu suất dòng chảy. Ứng dụng: Thích hợp cho các ứng dụng đòi hỏi dòng chảy lớn và mất áp thấp. 4.2 Dạng Reduced Port: Van bi reduced port có đường truyền nhỏ hơn so với đường kính của đường ống. Bi có kích thước giảm so với full port. Ưu điểm: Phù hợp cho các ứng dụng không đòi hỏi lớn về dòng chảy. Ứng dụng: Thường được sử dụng trong các hệ thống có yêu cầu áp lực cao và không cần dòng chảy lớn. 4.3 Dạng V Port: Van bi dạng V port có bi hình chữ V thay vì hình cầu. Điều này tạo ra một kích thước đường truyền có thể được kiểm soát một cách chính xác hơn. Ưu điểm: Cung cấp kiểm soát chính xác hơn về lượng dòng chảy. Ứng dụng: Sử dụng trong các ứng dụng cần kiểm soát chính xác về lượng chất lỏng. 4.4 Dạng Cavity Filler: Các van cavity filler có một phần trống rỗng trong bi để giảm áp lực đối với bi và ron làm kín. Ưu điểm: Giảm mức áp suất, giảm ma sát và mịn màng khi van hoạt động. Ứng dụng: Thường được sử dụng trong các ứng dụng có yêu cầu áp suất thấp và dòng chảy mịn màng. 4.5 Dạng Trunnion: Van bi trunnion có bi được gắn chặt với trục bằng cách sử dụng hai hoặc ba đầu trục. Ưu điểm: Thích hợp cho các ứng dụng có áp suất và nhiệt độ cao. Ứng dụng: Sử dụng trong các hệ thống có áp suất cao. 4.6 Dạng Nhiều Ngã: Các van nhiều ngã có thể có nhiều lỗ đầu vào và đầu ra, tùy thuộc vào số lượng và cấu trúc của bi. Một số van bi nhiều ngã phổ biến bao gồm các loại có 3 ngã, 4 ngã, và thậm chí có thể lên đến 5 hoặc 6 ngã, tùy thuộc vào thiết kế và mục đích sử dụng. Các loại này cho phép kiểm soát dòng chảy theo nhiều hướng khác nhau, điều này thường được sử dụng trong các hệ thống cần linh hoạt và đa nhiệm. Ưu điểm: Cho phép kiểm soát dòng chảy theo nhiều hướng khác nhau. Ứng dụng: Sử dụng trong các ứng dụng yêu cầu kiểm soát hướng dòng chảy. 5. Ưu nhược điểm của van bi Van bi là một lựa chọn phổ biến trong nhiều ứng dụng do có nhiều ưu điểm, tuy nhiên cũng có một số hạn chế. Dưới đây là một số ưu và nhược điểm của van bi: 5.1 Ưu Điểm van bi Hoạt Động Nhanh Chóng: Van bi mở và đóng nhanh chóng chỉ với một độ quay 90 độ của tay van, làm giảm thời gian phản ứng và kiểm soát dòng chảy hiệu quả. Mất Áp Thấp: Van bi thường có mất áp thấp khi hoạt động, giúp duy trì áp suất hệ thống ổn định. Khả Năng Chịu Áp Suất Cao: Có thể chịu áp suất cao, đặc biệt là trong trường hợp của van bi trunnion. Độ Bền Cao và Tuổi Thọ Dài: Các vật liệu chế tạo van bi thường là kim loại hoặc chất liệu chịu mài mòn, giúp tăng độ bền và tuổi thọ của van. Dễ Lắp Đặt và Bảo Trì: Thiết kế đơn giản của van bi giúp quá trình lắp đặt và bảo trì trở nên dễ dàng. 5.2 Nhược Điểm của van bi Kiểm Soát Chính Xác Hạn Chế:

So với một số loại van khác như van cánh, van bi có khả năng kiểm soát dòng chảy chính xác hạn chế, đặc biệt là ở mức độ mở trung bình. Khả Năng Tắc Nghẽn Trong Bi: Trong một số trường hợp, có thể xảy ra hiện tượng tắc nghẽn chất bẩn trong bi, ảnh hưởng đến khả năng vận hành của van. Giới Hạn Trong Ứng Dụng Cụ Thể: Van bi thường không phù hợp cho các ứng dụng yêu cầu kiểm soát chính xác với mức độ mở thấp. Khi chọn lựa van cho một ứng dụng cụ thể, quá trình đánh giá ưu và nhược điểm cụ thể của van bi trong bối cảnh đó là quan trọng. Nếu bạn đang khó khăn trong việc đưa ra lựa chọn van bi nào phù hợp với hệ thống sản xuất của mình, hãy liên hệ với chúng tôi sẵn sàng tư vấn miễn phí! 6. Top những dòng van bi phổ biến hiện nay 6. 1. Van Bi lắp ren Van bi inox 304 nối ren - Nhãn hiệu: DR - Xuất xứ: Đài Loan - Kết nối: Ren trong BSPT - Thân van: Inox 304 / CF8 - Trục van: Inox 304 / SUS304 - Bi van: Inox 304 / SUS304 - Đệm bi: PTFE - Áp lực: 1000psi - Kích thước: DN8 → DN100 (1/4″ → 4″) Xem thêm van bi lắp ren * Nhỏ gọn, tiết kiệm không gian, dễ lắp đặt mà không cần thiết bị hay phụ kiện đi kèm, van có thể tháo ra được để vệ sinh và sửa chữa, giá thành rẻ, xài được cho nhiều chất khác nhau như xăng dầu, gas, hóa chất, nước, khí nén, mà độ bền cao. Đây là lý do mà khách hàng của Tân Thành rất yêu thích loại van này. Giá đề xuất cho size ½” là chỉ hơn 100 ngàn đồng. 6. 2. Van Bi lắp bích Thông số kỹ thuật của Van bi lắp bích - Kết nối: Mặt bích ANSI Class 150 - Thân van: Inox 304 / CF8 - Nắp van: Inox 304 / CF8 - Ty van: Inox 304 / SUS304. - Bi van: Inox 304 / SUS304 / CF8 - Đệm kín: Hypatite PTFE - Tay van: Gang dẻo / Ductile Iron - Kích thước: DN15 đến DN250 (1/2″ đến 10″) Xem thêm van bi lắp bích Thương hiệu Kitz Nhật Bản nổi tiếng hơn 70 năm kinh nghiệm sản xuất van, van rất dễ lắp đặt bằng bu lông và đai ốc, thiết kế 2 mảnh có thể tháo rời để vệ sinh và sửa chữa van, đệm kín van Hypatite PTFE độc quyền của Kitz cho nhiệt độ tối đa 250 độ C so với 200 độ C của PTFE thông thường. Độ dày thân van dày gấp 1.5 lần các loại van bi khác nên tuổi thọ cao hơn gấp nhiều lần. Đặc biệt tay van được đúc nổi chữ Kitz khẳng định đẳng cấp và giá trị của thương hiệu. 6.3. Van bi điều khiển điện Thông số kỹ thuật của Van Bi Đóng Mở Điện - Nhãn hiệu: Kitz – Nhật Bản. - Size: DN8 – DN50 - Loại kết nối: Đóng mở bằng điện - Vật liệu chế tạo: Thép không gỉ (Inox 316) - Loại van: Thân + bi SS316, đệm PTFE - Áp lực van: 1.0MPa tại 150°C - Actuator: 220VAC, -20°C => +50°C, IP56 Xem thêm van bi điện Dạng van compact, nhỏ gọn, được sản xuất tại Nhật Bản với công nghệ hàng đầu thế giới, thời gian đóng mở rất nhanh, dưới 15 giây, thân van Inox 316 dùng cho nhiều chất khác nhau như hóa chất, gas, nước, khí nén,....Sơ đồ mạch điện in sẵn trên tem giúp người dùng dễ dàng thao tác. 6.4. Van bi điều khiển khí nén Thông số kỹ thuật của Van bi gang khí nén - Nhãn hiệu: Kitz – Thương hiệu uy tín từ Nhật Bản. - Loại van: Dạng khí nén 2 chiều (Double Acting) - Thân van: Gang đúc - Bi van: Inox 304 / SS304 - Đệm kín: Hypatite PTFE - Áp lực tối đa: 1.4MPa - Nhiệt độ tối đa: 232ºC - Đầu khí nén FA: Với thân nhôm, vận hành ở áp lực 0.4MPa và phạm vi áp suất hoạt động từ 0.3 đến 0.7 MPa - Có 6 model từ FA-1 đến FA-6 Xem thêm van bi khí nén Van bi và đầu khí nén và bộ giá đỡ đều được sản xuất tại nhà máy Kitz Nhật Bản, gia công cơ khí chính xác 100%, không bị rơ và cũng không bị sai lệch khi lắp ráp. Đầu khí nén đóng mở nhanh và nhẹ, chỉ cần áp khí cấp vào 0.4MPa là đã mở van được. Van bi gang thiết kế áp suất danh nghĩa là 10kg nhưng thực tế dùng được tối đa 14kg, gấp 140% so với thiết kế, quý khách cứ yên tâm sử dụng, không sợ van hỏng. 6.5. Van bi tay gạt Thông số kỹ thuật của Van bi tay gạt - Kết nối: Ren trong BSPT - Thân van: Inox 316 / CF8M - Bi van: Inox 316 / SUS316 - Ty van: Inox 316 / SUS316 - Đệm kín: PTFE - Tay van: Inox 430 / SUS430 - Nhiệt độ max: 220°C

- Áp lực max: 4.2 MPa - Kích thước: Có các kích thước đa dạng, từ DN8 đến DN50 (1/4″ đến 2″) Xem thêm van bi tay gạt Thiết kế 1 mảnh đúc nguyên khối, được Kitz gia công chính xác nên đóng mở rất nhanh và nhẹ và mượt mà, đem lại cảm giác vận hành rất tuyệt vờ, van làm bằng inox 316 nên phù hợp cho hóa chất, xăng dầu, khí nén, nước,... được các nhà máy lớn như Intel, Ajnomoto, Vedan tin dùng hơn 20 năm qua. 6.6. Van bi tay quay Van bi tay quay là dòng van bi thông thường có kích thước lớn DN100 trở lên. Van được vận hành theo phương pháp quay vô lăng đối với các van có kích thước lớn, hoặc vặn xoay tròn, núm vặn phía trên đối với các van kích thước nhỏ. Đây là loại van có phương pháp hoạt động khá tương đồng với van bi tay gạt , là một trong những phương pháp vận hành đơn giản nhất của van bi. Là loại van rất dễ vận hành, người vận hành không cần phải có chuyên môn cao. 6.7. Van bi inox Van bi inox 316 mang đặc tính của vật liệu inox nên có khả năng chống ăn mòn và oxi hóa cao. Hiện nay dòng van này được sử dụng phổ biến trong đa số các ứng dụng tại nhà máy. Van bi inox 316 có đặc tính chống ăn mòn lớn, so với van bi inox 304 thì đặc tính của van inox 316 được tối ưu và có tính tuyệt đối hơn, đặc tính này không bị ảnh hưởng trong các môi trường hóa chất có tính ăn mòn cao. Xem giá van bi inox 6.8. Van bi gang Van bi gang 10STBF nhãn hiệu Kitz còn có tên tiếng anh Ductile iron ball valve là loại van bi được làm từ vật liệu gang dẻo, có kết nối mặt bích JIS10K. Loại van này phù hợp sử dụng trong môi trường nước, dầu, gas. Thông số kỹ thuật của Van Bi Gang - Nhãn hiệu: Kitz – Một thương hiệu uy tín và danh tiếng từ Nhật Bản. - Kết nối: Mặt bích JIS10K - Thân van: Gang dẻo / FCD-S - Nắp van: Gang dẻo / FCD-S - Bi van: Inox 304 / SUS304 - Đệm bi: Hypatite PTFE - Nhiệt độ và áp lực: 120ºC W.O.G………………..1.4MPa 160ºC W.O.G………………..1.0MPa 140ºC W.O.G………………..1.0MPa - Kích thước: 1/2″ → 8″ (DN15 → DN200). Xem thêm van bi gang Được làm bằng gang dẻo, O-ring cao su NBR, giúp van có giá thành rẻ, nhưng vẫn dùng được cho nhiều chất khác nhau như xăng dầu, gas, khí nén, nước,.... đệm bị vẫn là Hypatite PTFE độc quyền của Kitz Nhật Bản, chỉ cần thay O-ring là có thể thay đổi mức độ chịu nhiệt của van. 6.9. Van bi đồng Thông số kỹ thuật của Van bi đồng Kitz SZA - Kết nối: Ren trong BSPT - Thân van: Đồng / Brass - Nắp van: Đồng / Brass - Ty van: Đồng mạ Niken - Bi van: Đồng mạ Niken - Đệm kín: PTFE - Áp lực: 1.03 MPa (150psi) ở nhiệt độ 150ºC, và 4.14 MPa (600psi) ở áp lực non-shock. - Kích thước: DN8 đến DN100 Xem thêm van bi đồng Van được sản xuất bằng dây chuyền tự động hóa 100% tại nhà máy của Kitz ở Thái Lan. Thân van đúc dày dặn, dày gấp 1.5 lần van thông thường, các cạnh được vát nhẵn để bảo vệ tay của người dùng, lực đóng mở nhẹ, ren mịn, dễ dàng vận hành và lắp đặt, áp lực cao lên đến 40kg nhưng giá vẫn tốt, giá đề xuất cho size ½” chỉ hơn 100,000 đồng. 6.10. Van bi nhựa Van bi nhựa được làm từ nhựa PVC, uPVC, cPVC và các vật liệu nhựa khác. Trong hệ thống nước gia đình, nước sạch dân dụng và sản xuất dược phẩm, cũng như trong các ngành công nghiệp thực phẩm và đồ uống, loại van này được sử dụng. Van bi nhựa phù hợp cho nước, hóa chất không có nhiệt độ cao và không có áp lực cao. 6.11. Van bi 3 ngã Van bi inox 304 3 ngã nối ren - Nhãn hiệu: DR - Xuất xứ: Đài Loan - Kết nối: Ren trong BSPT - Hướng Đóng & Mở : Kiểu Chữ L & T - Thân Van: CF8M/ 316 hoặc CF8/ 304 - Nắp Van: CF8M/ 316 hoặc CF8/ 304 - Trục Van: Inox SS 304 hoặc SS 316 - Bi Van: SUS 316 hoặc SUS 304 - Đệm Kín: Ron TEFLON / PTFE - Áp Lực: 1000 WOG / PSI - Kích Cỡ: DN 8A → DN 50A ~ ( ¼” inch → 2” inch ) - Sử Dụng: Nước, nước thải, hóa chất, dầu, gas, khí nén, hơi nóng, … Dùng để chuyển hướng dòng chảy, có 2 kiểu thiết kế là chữ T (T-port hoặc L-port). Xem thêm van bi 3 ngã 6.12. Van bi vi sinh Van bi inox vi sinh là loại được làm bằng chất liệu inox vi sinh 304, 316 với độ trơn và độ bóng cao chuyên sử dụng trong các ngành sản xuất thực phẩm, dược phẩm, đồ uống rượu bia, nước giải khát, sữa,…