#فرآیند تولید ورق آلومینیوم

Text

ورق فولادی: انواع، کاربردها و مزایا

ورق فولادی یکی از محصولات مهم و اساسی در صنایع مختلف است که به دلیل ویژگیهای مکانیکی و فیزیکی خاص، کاربردهای گستردهای دارد. این ورقها در انواع مختلف و با استفاده از فرآیندهای گوناگون تولید میشوند که هر یک از این انواع دارای خصوصیات و مزایای خاصی هستند. در این مقاله به بررسی انواع ورق فولادی، کاربردها و مزایای آنها خواهیم پرداخت.

انواع ورق فولادی

ورق سیاه (نورد گرم): این نوع ورق فولادی از فرآیند نورد گرم تولید میشود و به دلیل دمای بالا در حین تولید، سطح آن اکسید میشود و ظاهری مات و تیره دارد. ورق سیاه عمدتاً در ساخت سازههای فلزی، تانکرها، کشتیها و سازههای بزرگ استفاده میشود.

ورق روغنی (نورد سرد): ورقهای روغنی با استفاده از فرآیند نورد سرد تولید میشوند و به دلیل دمای پایینتر در حین تولید، سطحی صاف و براق دارند. این ورقها برای کاربردهایی که نیاز به دقت بالا و سطحی زیبا دارند، مناسب هستند مانند صنایع خودروسازی و تولید لوازم خانگی.

ورق گالوانیزه: ورق گالوانیزه با پوشش روی (زینک) پوشانده میشود که این پوشش باعث مقاومت بالا در برابر خوردگی و زنگزدگی میشود. این ورقها برای استفاده در شرایط محیطی مرطوب و خورنده مناسب هستند و در صنایع ساختمانی، خودروسازی و دریایی کاربرد دارند.

ورق استیل: ورقهای استیل (فولاد ضد زنگ) دارای مقاومت بالا در برابر خوردگی و حرارت هستند و به دلیل ویژگیهای بهداشتی، در صنایع غذایی و پزشکی نیز کاربرد دارند. این ورقها در تولید تجهیزات آشپزخانه، لولههای صنعتی و مخازن ذخیرهسازی مورد استفاده قرار میگیرند.

ورق آلومینیوم: ورقهای آلومینیوم به دلیل وزن سبک و مقاومت در برابر خوردگی، در صنایع هوافضا، خودروسازی و بستهبندی مورد استفاده قرار میگیرند. این ورقها همچنین به دلیل خاصیت انعطافپذیری بالا، برای تولید قطعات پیچیده و دقیق مناسب هستند.

کاربردهای ورق فولادی

صنایع ساختمانی: ورقهای فولادی به طور گستردهای در ساخت و ساز ساختمانها، پلها، تونلها و سایر سازههای عمرانی استفاده میشوند. این ورقها به دلیل مقاومت بالا و قابلیت شکلپذیری مناسب، برای استفاده در ساختارهای مقاوم و مستحکم ایدهآل هستند.

صنایع خودروسازی: در تولید بدنه خودروها، کامیونها و وسایل نقلیه مختلف از ورقهای فولادی استفاده میشود. ورقهای نازکتر و سبکتر برای کاهش وزن و بهبود مصرف سوخت خودروها اهمیت زیادی دارند.

صنایع لوازم خانگی: بسیاری از لوازم خانگی مانند یخچال، فریزر، ماشین لباسشویی و اجاق گاز از ورقهای فولادی ساخته میشوند. ورقهای گالوانیزه به دلیل مقاومت در برابر زنگزدگی و خوردگی، در این صنایع بسیار محبوب هستند.

صنایع دریایی: ورقهای فولادی در ساخت کشتیها، زیرساختهای دریایی و سکوهای نفتی کاربرد دارند. این ورقها باید دارای مقاومت بالا در برابر خوردگی و شرایط محیطی سخت باشند.

صنایع نفت و گاز: ورقهای فولادی در تولید لولهها و مخازن ذخیرهسازی نفت و گاز استفاده میشوند. این ورقها باید دارای ویژگیهای خاصی مانند مقاومت در برابر فشار و حرارت بالا باشند.

صنایع بستهبندی: ورقهای فولادی در تولید انواع بستهبندیها مانند بشکهها، قوطیها و ظروف مختلف مورد استفاده قرار میگیرند. این ورقها به دلیل استحکام بالا و قابلیت بازیافت، برای بستهبندی محصولات مختلف مناسب هستند.

مزایای استفاده از ورق فولادی

مقاومت بالا: ورقهای فولادی دارای مقاومت مکانیکی و فیزیکی بالایی هستند که آنها را برای استفاده در سازهها و محصولات مقاوم مناسب میکند.

قابلیت بازیافت: ورقهای فولادی قابل بازیافت هستند و میتوانند بدون کاهش کیفیت چندین بار بازیافت شوند. این ویژگی میتواند به کاهش مصرف منابع طبیعی و محافظت از محیط زیست کمک کند.

قابلیت شکلپذیری: ورقهای فولادی دارای قابلیت شکلپذیری خوبی هستند که آنها را برای استفاده در فرآیندهای تولید مختلف مناسب میکند.

صرفهجویی در هزینهها: ورقهای فولادی به دلیل طول عمر بالا و نیاز کمتر به نگهداری و تعمیرات، میتوانند به کاهش هزینههای کلی پروژهها کمک کنند.

ورقهای فولادی به دلیل ویژگیهای منحصر به فرد و کاربردهای گسترده، از اهمیت بالایی در صنایع مختلف برخوردارند. انواع مختلف ورقهای فولادی با توجه به نیازهای خاص هر صنعت، میتوانند به بهبود کیفیت و کاهش هزینهها کمک کنند. برای خرید ورقهای فولادی با کیفیت و قیمت مناسب، توصیه میشود با مراکز معتبر و تولیدکنندگان بزرگ در تماس باشید و از مشاورههای تخصصی آنها بهرهمند شوید

0 notes

Text

درباره خدمات cnc بدانید

با سوار کردن وسایل و دستگاههای یدکی روی ماشینهای تراش دامنه فعالیت رشته تراشکاری بسیار گسترش پیدا کرده است؛ به طوری که میتوان به وسیله آنها عملیات مختلفی انجام داد. جنس یا خشن تراش این محصول از نوع hss یا فولاد تندبر است. با استفاده از این نتایج، محدودههای سرعت قطعه کار به منظور پایداری فرآیند در شرایط مختلف برادهبرداری تعیین شده است. همچنین می توانید تنظیمات مختلف سه نظام را در نرم افزار ذخیره کنید و بعداً برای شبیه سازی استفاده کنید. در صنعت ساخت پنجره و درب از این دستگاه بسیار استفاده میشود. برای حذف مواد با برش در امتداد محور Z و باقی گذاشتن مقداری مواد برای برش نهایی با استفاده از سیکل پرداختکاری G70 استفاده می شود. استیفا نامچه قرارداد مقاطعه کاری انجام تعمیرات مربوط به اماکن متبرکه رضوی و مسجد گوهرشاد بود که چون هزینه های آن باید در دفتر استیفا ثبت و ضبط می شد و مستوفی سرکار آستانه هم آن را مهر و تأیید می کرد به استیفا نامچه معروف بود.

این دسته از مواد با توجه به نوع کاربری باهم تفاوت دارند که آب صابون های پایه روغن به شکل امولسیفایر هستند که در ابتدا آنتی باکتریال و مواد ضد زنگ به محلول اضافه می شود و در مرحله بعد می توان سایر مواد شیمیایی به همراه ضدجلبک و ضد باکتری اضافه کرد؛ سپس مواد داخل دیگ حرارتی ریخته می شود و با میکسر هم می زنیم و در انتها آب صابون به دست می آید. آب از جمله این نهادههاست که استفاده بهینه از آن بر اساس راهبرد آبیاری نرخ متغییر در کشاورزی دقیق مورد توجه است. اساس کشاورزی دقیق بر مبنای کاربرد نهاده ها به صورت خاص مکانی است، تا بتوان متناسب با نیاز موجود و شرایط خاک و گیاه نهاده ها را مصرف نمود. به دلیل مقاومت بالای فلزات و کاربرد گستردهای که در قطعات صنعتی و ماشین آلات دارند، خدمات فرز CNC فلز بسیار مورد توجه شرکتها و تولید کنندگان هستند.

به گفته برخی علمای معاصر، این سنگ از نعمتهای خدا در این سرزمین مقدس (نجف) است. ، سند 9/35670) در برخی دفاتر توجیهات با عنوان استیفانامچه تعمیرات سرکار مسجد جامع کبیر ارض اقدس آقا محمد ابراهیم معمار سرکار دیوان عمل نظارت بر انجام مرمتهای لازم در مسجد مزبور را به عهده گرفته است و آقا محمد مهدی سرکاردار عمارات مبارکات هزینه های آن را تحویل داده است که مبلغ 822 نادری که مبلغی قابل توجه است ، صرف خرید مصالحی چون آجر ، گچ ، آهک ، سنگ های مرمر برای ازاره های شبستانها و گچبری ایوانها به خصوص ایوان مقصوره و سنگفرش آن و پرداخت اجرت به فعله ، عمله و بنای سرکارشده است. برخی از پردازش های دستگاه cnc شامل، چرخش مخروطی، مرحله ی چرخش، خم شدن، سوراخ کاری، حفاری و تغییر شکل می شود. در درون مسجد گوهرشاد، کاشیهایی با نقاشی زیر لعابی وکاشیهای هفت رنگی به کاررفته است.کاشیهایی که برای تزیین گوشه های قوسی شکل بین ایوانها به کاررفته اند،آبی فیروزه ای، لاجوردی، سرخ تیره و زرد کدر، همه در زمینه ای لعابی با رنگ سیاه منگنزی که برای تشخیص رنگها از یکدیگر به کار رفته است.

مقدمه: با توجه به اهمیت درس ایمنی در صنعت برای دانشجویان رشتهی مهندسی بهداشت حرفهای و نیاز به آموختن عمیق و درک کامل از مفاهیم کلیدی این مبحث (همانند ایمنی، خطر و غیره) و ایجاد انگیزه و حساسیت برای یادگیری مباحث آن در این دانشجویان، مطالعهی حاضر به بررسی روش آموزشی مبتنی بر حل مسأله و مقایسهی آن با روش تدریس سنتی به صورت سخنرانی استاد در این درس پرداخته است. در این مقاله دو ورق آلومینیومی AL7075-T6 به ضخامت15 میلیمترو به پهنای35 میلیمتر و طول 130میلیمتر بصورت لب به لب و با شکل پخ V دوطرفه و بازاویه پخ 30 درجه به یکدیگر توسط فرآیند جوش تیگ جوشکاری گردیدند و سپس با توجه به استاندارد E 647 توسط عملیات تراش و فرز کاری , نمونهCompact Tension با عرض 50 میلیمتر تهیه گردید و آنگاه تحت آزمایش خستگی , میزان فاکتور شدت تنش در رشد ترک خستگی در نمونه های C(T) اتصالات جوش آلیاژ آلومینیوم AL7075-T6 بررسی گردید و همچنین توسط نرم افزار آباکوس نمودار دامنه فاکتور شدت تنش بر حسب طول ترک آزمایشگاهی با تاثیر حرارتی و بدون تاثیر حرارتی مقایسه گردید و همچنین نمودار تعداد سیکل برحسب طول ترک نمونه آزمایشگاهی و مدلسازی بدست آمده و مقایسه گردیده و انطباق خوبی بین نتایج آزمایشگاهی و مدلسازی بدست آمده است.

1 note

·

View note

Text

پانچ ورق چیست

پانچ ورق چیست؟

در عصر حاضر ما روز به روز شاهد متریال های متفاوتی هستیم که برای نمای سازه ها مورد استفاده قرار می گیرند. در گذشته متریال هایی که برای نما استفاده می شد، بسیار محدود بود. اما معماران و طراحان امروزه از متریال های مختلفی برای نما استفاده می کنند.

پانچ ورق چیست؟

در عصر حاضر ما روز به روز شاهد متریال های متفاوتی هستیم که برای نمای سازه ها مورد استفاده قرار می گیرند. در گذشته متریال هایی که برای نما استفاده می شد، بسیار محدود بود. اما معماران و طراحان امروزه از متریال های مختلفی برای نما استفاده می کنند. ناگفته نماند که در حال حاضر نمای فلزی پانچ بسیار مورد توجه معماران و طراحان داخلی قرار گرفته است.

پانچ ورق فلزی

پانچ ورق

در ابتدا می خواهیم به این سوال بپردازیم که ایده ورق پانچ از کجا آمده است ؟ کارگران معادن نزدیک به یک قرن پیش، به دنبال راه و روشی بودند که به کمک آن سنگ ها و مواد معدنی را غربالگری کنند. آنها برای این کار با ابزارهای ساده صفحات فلزی را مشبک می کردند، با این روش آنها وسیله ای می ساختند که بتواند بخشی از سنگ ها را عبور داده و بخشی دیگر را نگه دارد. این ایده به مرور زمان در دیگر صنایع نیز مورد استفاده قرار گرفت و باید گفت نسل اول انواع ورق مشبک به صنعت راه یافت. در عصر حاضر دستگاههای مدرن و حرفه ای همراه با تکنولوژی روز دنیا برای مشبک کردن انواع ورق ها استفاده می شود.

می توان گفت ورق پانچ نوعی محصول فلزی است که امروزه در اماکن خصوصی و عمومی کاربرد گسترده ای دارد. ورق های پانچ کاربردهای فراوانی دارد که با شناخت ویژگی های هر کدام می توان انتخاب مناسبی متناسب با هر پروژه انجام داد.

تعریف پانچ ورق

در اصطلاح پانچ کردن به معنی سوراخ کردن ورق ها و محصولات فلزی است. پانچ ورق یک نوع از پروسه شکل دهی فلزات است. روش این پروسه به این صورت است که با استفاده از پرس پانچ، نیرویی را به قطعه فلزی با ابزاری به نام پانچ وارد کرده و با برش دادن قطعه، در آن سوراخ ایجاد می کند. پانچ بعد از عبور از قطعه فلزی و سوراخ کردن آن، به حفره جدیدی در زیر قطعه وارد می شود. در طی روند عملیات پانچ ورق، همراه با برش فلز تکه ای با عنوان ضایعات فلزی از آن جدا شده و به داخل حفره ایجاد شده می افتد. قطعه پانچ شده با توجه به نوع و جنس آن بازیافت شده و دوباره مورد استفاده قرار می گیرد.

ناگفته نماند که ورق های فلزی به طور کامل بر پایه وزن آنها محاسبه شده و تکه هایی که از ورق فلزی جدا شده باعث کاهش هزینه نمی شود.

فرآیند تولید ورق پانچ

در فرآیند ساخت به وسیله دستگاه پانچ ورق، ورق فلزی وارد دستگاه شده و در نهایت بعد از عملیات فشار با نیروی بالا ورق فلزی همراه با نقش ها، حکاکی ها و مارک زنی، از دستگاه خارج می شود.

سوراخ های ایجاد شده بر روی ورق پانچ اساسا یکسان بوده که می تواند به سادگی شکل های مستطیل، دایره، مربع و یا به صورت شکل های خاص ستاره، کاج، گشنیز و … نیز باشند.

به دلیل جدا شدن قسمتی از ورق و ایجاد شکل ناهمگون در حفره های پانچ اشکال هندسی ساده مانند دایره مستطیل و.. طرفدار بیشتری دارد.

باید اشاره کنیم که ایجاد سوراخ روی ورق های فلزی سبب به وجود آمدن گرما شده که این گرما بر روی ورق های فلزی بر اساس قوانین فیزیکی سبب ایجاد اعوجاج می شود.

ایجاد اعوجاج را نمی شود از بین برد، اما حدود آن را می توان کاهش داد. به این دلیل که دستگاه ها قابلیت برنامه ریزی دارند، بنابراین هزینه تمام شده و زمان انجام کار کاهش یافته و همچنین باعث افزایش تولیدات متنوع می شود.

در کل اصول پانچ کردن ورق فلزی به زبان ساده، عبارت است از :

ورق فلزی را بین دستگاه برش و پانچ قرار می دهند.

دستگاه پانچ به سمت پایین هدایت شده و به درون قالب رفته که این امر باعث می شود ورق فلزی که زیر دستگاه پانچ قرار دارد از نقاط مجاور ورق جدا شود.

قطعات برش خورده جمع شده را درون یک محفظه ریخته تا برای بازیافت یا استفاده مجدد آماده شوند.

در نهایت شکل مورد نظر از تکرار مراحل ۱ تا ۳ به دست می آید.

گونه های ورق پانچ

ورق های پانچ یا به اصطلاح مشبک معمولا از ورق هایی مانند ورق گالوانیزه، ورق روغنی، ورق سیاه، ورق آلومینیوم، ورق استیل، ورق کامپوزیت، ورق مسی و .. تولید می شوند. سایز این ورق ها می تواند بنا به درخواست خریدار در سایز های متفاوت برش داده شود.

پانچ ورق آجدار

این نوع پانچ ورق برای سطوحی بکار برده می شود که از سر خوردن افراد و یا اشیاء جلوگیری می کند. برجستگی های نامنظم و پراکنده در سطح این ورق ها، به طور معمول به شکل بادام یا اشکال دیگر است. نمونه ای از کاربرد این محصول سقف های شیروانی هستند.

ویژگیهای ورق پانچ

می توان گفت مزایا و ویژگیهای این ورق باعث شده تا استفاده گسترده ای از آن در صنایع مختلف شود. مزایایی مانند :

تنوع بالا در سایز ها و اشکال مختلف

کنترل ارتعاش و عملکرد عالی صوتی

صرفه جویی در مصرف انرژی

مقاوم در برابر خوردگی و ضد زنگ

دارای مزیت مهار خورشید و انواع اشعه

مقاومت بالا در مقابل حرارت و ضربه

دارای سطحی ضد لغزش

دارای فیلترینگ و تهویه مناسب

کاربرد های پانچ ورق

به طور کلی نمای آلومینیومی پانچ شده حاصل ورق های مشبکی است که با پانچ کردن شیتها و یا ورق های فلزی صورت گرفته است. در نهایت باید اشاره کنیم که این نما کاربرد فراوانی دارد.

استفاده از ورق فلزی پانچ، هم برای قسمت های خارجی سازه و هم برای بخش های داخلی بسیار پرکاربرد است. این ورق در ساخت و اجرای نمای سازه های معماری و عمرانی بسیار مورد استفاده است، از جمله کاربرد این ورق در ساخت انواع سقف و سایبان ها، انواع پارتیشن، پانل های آکوستیک، انواع حفاظ کشی ها، دیواره و سقف های آسانسور و … ، همچنین از دیگر کاربردهای این ورق ها شامل موارد زیر می باشد :

همچنین برای کاربرد های بیشتر این نوع ورق می توان به موارد زیر اشاره کرد:

– تولید صنایع فلزی و صنایع دکوراسیون

– سقف و دیوارهای آسانسور

– حفاظ هواکش موتورخانه ها

– ساخت قطعات لوازم خانگی

– در ایستگاه های اتوبوس

– ساخت حفاظ برای منطقه های حساس نظامی و زندان ها

– جداسازی و دانه بندی خط های تولید کشاورزی و مواد غذایی

– ساخت درب های منزل، انبار ها و پارکینگ ها

– حفاظ برای نیروگاه های برق

-حفاظ برای دکل های مخابراتی

و نیز در پروژه های صنعتی، بهداشتی، پتروشیمی، ورزشی، کشاورزی و ساختمانی، قابل استفاده است.

شرکت مبتکر نمای آلومینیومی دنا (دالفا) با تجربه چندین ساله در عرصه واردات و نصب پوشش کلزیپ و ارائه خدمات ارزنده و با کیفیت، پیشرفت چشمگیری در این صنعت داشته است.

شرکت دنا با فروش و نصب کلزیپ با قیمت مناسب و کیفیت فوق العاده توسط متخصصین فنی مجرب، در رفع نیاز کارفرمایان در ساخت و ساز کارخانجات، سالن های صنعتی و بناهای مسکونی بسیار تاثیرگذار بوده است. با کارشناسان فنی ما در مورد پروژه ها ، آنالیز سازه و نوع متریال مشورت کنید تا بهترین را به شما پیشنهاد دهند.

0 notes

Text

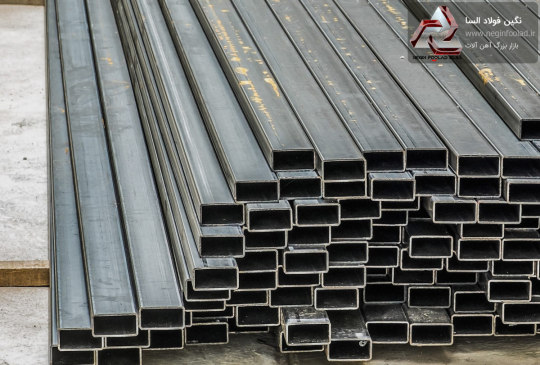

پروفیل مبلی چیست

پروفیل در لغت به معنای یک سطح مقطع در طولی مشخص است. پروفیل ها مصالح فلزی هستند که دارای اشکال گوناگونی هستند و امروزه در صنعت و ساختمان سازی دارای کاربردهای فراوانی هستند. پروفیل به دو دسته کلی پروفیل باز و بسته تقسیم بندی می شوند.

پروفیل مبلی | پروفیل سبک

قوطی پروفیل به مقاطع فلزی توخالی با سطح مقطع مربع/مستطیل گفته میشود که در اندازه و ضخامتهای مختلف تولید میشود. در صورتی که ضخامت این مقاطع کمتر از 2 میلیمتر یا دقیق تر بیین 0.6 تا 1.5 میلیمتر باشد به نام پروفیل سبک یا پروفیل مبلی نامیده می شود. باید توجه داشت که پروفیل مبلی با سطح مقطع دایرهای شکل، در دسته لوله مبلی قرار میگیرد. شناسایی پروفیل مبلی با سطح یکپارچه و ظاهر براق و زیبا، چندان سخت نیست! پلیت روغنی که جهت ساخت پروفیل مبلی استفاده میشود از گرید St12 و St14 است. این دو گرید برای ورقهای کشش عمیق هستند و شکلپذیری خوبی دارند. همین امر سبب میشود تا پروفیل های مبلی از خاصیت خمپذیری بسیار خوبی برخوردار شوند و شکل دهی به آنها آسان باشد.

روش تولید قوطی مبلی

برای تولید پروفیل سبک مبلی روش های مختلفی وجود دارد. می توان ورق را به شکل تسمه برش داد و با دستگاه فرمینگ سرد آن را تبدیل به یک لوله کرد. در نهایت نیز لبه های ورق را با جوش به یکدیگر اتصال می دهند تا پروفیل بسته شود. انتهای کار نیز با توجه به ابعاد با کمک فرم دهی، مقطع را به شکل مربع و یا مستطیل در سایزهای مختلف در می آورند.

در روش دیگر می توان با کنار هم قرار دادن دو نیم پروفیل و جوش دادن آن ها به یکدیگر پروفیل مبلی را تولید کرد. سپس درز ایجاد شده را با عملیات جوشکاری پوشانید. طبیعتا پروفیل تولیده شده با این روش به خاطر جوشکاری زیاد از کیفیت کمتری برخوردار است.

ورق های استفاده شده در پروفیل سبک

قوطی مبلی با ورق گالوانیزه: مقاوم در برابر زنگ زدگی

قوطی مبلی با ورق سیاه: استحکام خوب و قابلیت کشی مطلوب

قوطی مبلی با ورق آلومینیوم: شکل پذیری و فرم دهی فوق العاده

عوامل تعیین قیمت پروفیل مبلی

قیمت پروفیل مبلی همیشه به قیمت ورق روغنی که از آن تولید میشود بستگی دارد. معمولا پروفیل سبک دارای 13 نوع ضخامت است که عموما از ضخامت 0.6 تا ضخامت یک و نیم میل 1.5 تولید می گردد. لازم به ذکر است که قیمت پروفیل سبک در ضخامت 0.6 میلی متر به دلیل کندی فرآیند تولید و ایجاد ضایعات ورق همیشه گران تر از دیگر ضخامت ها می باشد. قیمت پروفیل سبک در بهاء تمام شده بسیاری از کالاها تاثیرگذار است.

کاربرد پروفیل مبلی

این نوع پروفیل در بسیاری از صنایع و تولیدات مانند ساخت پایه میز، صندلی و تخت، در تولید انواع اگزوز خودرو، تولید بدنه و فرمان خودرو، کانکس و کانتینر، ساخت لوازم خانگی و هزاران نوع تولیدات دیگر استفاده می گردد،

عوامل موثر بر قیمت پروفیل مبلی

قیمت پروفیل مبلی تا حد زیادی وابسته به کیفیت محصول تولید شده است. کیفیت پروفیل نیز به ورق روغنی که از آن ساخته شده بستگی دارد. هر چه کیفیت ورق روغنی بالاتر باشد در نتیجه کیفیت پروفیل تولید شده از آن نیز بالاتر خواهد بود. به عنوان عامل دوم و تاثیرگذار بر کیفیت پروفیل سبک نحوه صحیح جوشکاری پروفیل است. پروفیل های مبلی با جوش دو سر ورق تولید می شوند. برای خنک کاری فرایند جوشکاری از آب و صابون استفاده می شود. نکته حائز اهمیت این است که پس از انج��م فرآیند جوشکاری چنانچه محلول آب و صابون از داخل قوطی سبک خارج نشود می تواند باعث زنگ زدگی و افت کیفیت محصول شود.

قیمت پروفیل سبک مبلی به کارخانه تولیدکننده نیز بستگی دارد. محصولات برخی از تولیدکنندگان در مقایسه با دیگر کارخانه از کیفیت بالاتری برخوردار است. از تولیدکنندگان با کیفیت این مححصول می توان به پروفیل ساوه، خاور صنعت و کارخانه صبا اشاره کرد.

0 notes

Text

ورق آلومینیوم، از فرآیند تولید تا کاربردهای آن در صنایع

آلومینیوم یک فلز نرم، نقرهای و چکشپذیرمی باشد. عنصر آلومینیوم بعد از اکسیژن و سیلیسیم فراوانترین عنصر و فلز در پوسته کره زمین است. همچنین ورق آلومینیوم از جنس فلز آلومینیومی استفاده شده است که به آن فلز سبک گفته می شود.

آلومینیوم خالص به دلیل واکنش پذیری بالا، به ندرت یافت می شود بنابراین در سنگ های معدنی مختلف به صورت ناخالص وجود دارد.

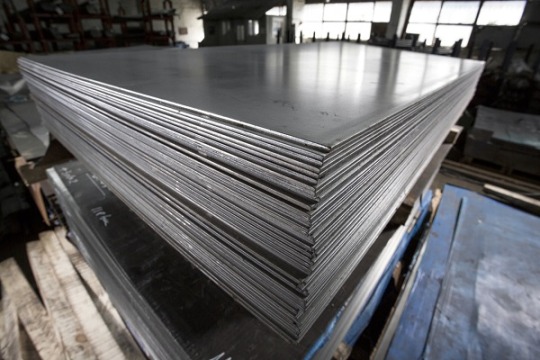

ورق آلومینیوم چیست؟

یکی از پرکاربردترین ورق ها در دنیای امروزی که در صنایع مختلف از جمله تولید روکش های کابل ها و عایق های حرارتی استفاده می شود ورق آلومینیوم می باشد.

این محصول از جنس فلز آلومینیومی استفاده شده است که به آن فلز سبک گفته می شود.

این محصول مقاومت بالایی در برابر نور خورشید دارد که این امر سبب گردیده که از آن در ساخت نمای ساختمان ها استفاده شود.

همچنین این محصول دارای اندازه و ابعاد متفاوتی که به صورت رنگی و بی رنگ تولید می شود.

ورق آلومینیوم چیست؟

انواع ورق های آلومینیوم

از انواع مختلف ورق های آلومینیومی می توان به

ورق آلومینیوم ساده

ورق آلومینیوم رنگی

ورق آلومینیوم آجدار

ورق آلومینیوم پلی

اشاره کرد،

ورق آلومینیوم رنگی

ورق های رنگی بسیار کاربردی هستند و در جنس های مختلفی تولید و استفاده می شوند.

کاربرد ورق های رنگی، استفاده در صنایع مختلف از جمله درب و پنجره پوشش سقف سالن ها و دکوراسیون داخلی می باشد.

برای تولید ورق های آلومینیومی ابتدا توسط واحد آبکاری به سالن رنگ منتقل می شوند و رنگ به وسیله بار الکتریکی در آن با ضخامت ۵۰ الی ۱۰۰ میکرون روی ورق قرار می گیرد.

سپس برای ایجاد استحکام در رنگ، ورقها را به کوره منتقل می کنند و در دمای ۱۸۰ الی ۲۰۰ درجه سانتیگراد پخته می شود.

ورق های آلومینیوم رنگی در ضخامت های بین ۰٫۲ الی ۳۰ میلی متر تولید می شوند.

ورق آلومینیوم رنگی

ورق آلومینیوم آجدار

این محصول از فلز سبک آلومینیوم تولید می شود و به علت وزن کمی که دارد، در زندگی روزمره ما بسیار پرکاربرد است.

این محصول به علت ساختار ظاهری که داره بسیار انعطاف پذیره و بیشتر در طراحی دکوراسیون داخلی و بیرونی ساختمان ، کفپوش ها ،کابینت های آشپزخانه و… استفاده می شود.

ورق های آجدار آلومینیوم بسته به نیاز هرکار در ابعاد و اندازه های متفاوتی تولید می شود.

ورق آلومینیوم آجدار

ورق آلومینیوم پلی

این ورق از یک لایه پلی اتیلن و یک لایه کاغذ کرافت و… ساخته شده است.

جنس آلومینیومی که در آن به کار رفته باعث عدم جلوگیری از خوردگی و زنگ زدگی می باشد.

لایه پلی اتیلن موجود در ورق پلی باعث شده اجازه ورود رطوبت را به ورق ندهد.

ورق های پلی آلومینیوم به صورت رولی و شیت به بازار عرضه میشود.

که از مزایای آن می توان به انقباظ و انبساط ورق در مقابل حرارت بالا اشاره کرد.

استفاده از این ورق باعث جلوگیری از خرابی، صدمه جدی به ورق ها، همچنین جذب رطوبت موجود در هوا می شود. استفاده از این نوع ورق با هزینه ی مناسب و مقرون به صرفه می باشد.

ورق آلومینیوم پلی

فرآیند تولید ورق آلومینیوم

این محصول توسط فرآیند نورد گرم از شمش آلومینیوم تولید می شود. در این فرآیند ابتدا شمش آلومینیوم در درجه حرارت های بسیار بالا گرم می شود.

برای افزایش طول از میان غلتک ها عبور داده می شود،بنابراین ضخامت آن کاهش می یابد.

وقتی آلومینیوم بین رول های تحت فشار عبور داده می شود بسیار نازک شده و در جهتی که رول ها در حال حرکت است، در همان جهت کشیده تر خواهد شد.

محصول نهایی پس از سرد شدن به شکل ورق یا رول پیچیده شده و روانه بازار مصرف می گردد.

این فرایند ساده مبنای تولید این محصول است.

دراین فرآیند ابتدا عمل رول سازی با شمش های ورقی شکل، از پیش حرارت دیده آغاز می شود.

این شمش ها می توانند بیش از ۲۰ تن وزن داشته باشند. به تناسب زیادتر شدن اندازه نوردهای رول کننده اندازه شمش ها نیز بیشتر خواهد بود.

یک شمش حدودا ۶ فوت عرض و ۲ فوت بلندی و بیش از ۲ فوت ضخامت دارد.

شمش ابتدا حرارت داده می شود تا به دمای مناسب رول شدن برسد سپس وارد دستگاه نورد خرد کننده می شود تا در آنجا آن قدر به جلو و عقب رول شود تا ضخامتش کاهش یافته و به اندازه فقط چند اینچ برسد.

این ورق می تواند پس از مرحله نورد، سرد شده و یا با استفاده از حرارت مقاومتش بیشتر شود.

آلیاژهایی که بیشترین مقاومت را دارند با حرارت، عمل آورده شده و سپس به سرعت تا حد دمای اتاق سرد شده و در آخر کشیده می شوند. لازم است بدانید که هر چه آلومینیوم سردتر شود مقاومتش بالاترمی رود.

این کار باعث می شود تا تنش های داخلی حاصل شده در آن ها در طی مرحله رول سازی و حرارت دهی آرام بگیرد.

این ورق های آلومینیومی در دمای اتاق یا به طور مصنوعی در کوره سرد و سخت می شوند تا به ترکیبی دلخواه از میزان استحکام و میزان مقاومت در برابر خوردگی دست یابیم.

در پایان پلیت آلومینیومی بهاندازه دلخواه برش می خورد.

کاربردهای ورق آلومینیوم

این محصول کاربرد زیادی در فرم آلومینیوم دارد، که دارای کاربردهای زیادی در صنایع مختلف است.

این ورق در انواع بسیار متنوعی تولید می شود و قابلیت بازیافت دارد. جالب است بدانید که حین بازیافت خاصیت خود را از دست نمی دهد.

ورق آلومینیوم کاربردهای زیادی در صنایع مختلف دارد از جمله

در صنعت هوافضا

کاربرد این نوع از ورق در هوافضا و ساخت بدنه هواپیما، فضاپیما و جت ها و نیز مخزن سوخت فضاپیما است.

در صنعت ساختمان سازی

در صنعت ساختمان سازی مانند ساخت نمای ساختمان ها، پوشش بیرونی دیوارها، ناودان ها، ساخت سقف و سایه بان، در اتصالات آشپزخانه و نیز ساخت گاراژ هم به کار می رود.

در ساخت لایه زرهی وسایل جنگی

در ساخت لایه زرهی وسایل جنگی کاربرد زیادی دارد، چرا که زره های آلومینیومی با آلیاژ نظامی می توانند شلیک ۵۰ کالیبری را از خود منحرف کنند و مانع نفوذ آن به داخل زره شوند.

در ساخت قایق

این ورق به دلیل مقاومت زیاد آلومینیوم در برابر خوردگی، در ساخت قایق به کار گرفته می شود.

تعمیر واگن های باری و کامیون ها و ساخت پروفیل های مورد استفاده در ساخت کشتی ها از دیگر کاربرد ورق های آلومینیومی است.

همچنین این ورق در ساخت وسایل برقی منزل و وسایل آشپزی نیز استفاده می شوند.

این تمام ماجرا نیست چرا که اصولا ورق آلومینیوم به دلیل استحکام زیاد در کارهای تحت تنش زیاد و سنگین قابل استفاده است.

نتیجه گیری

یکی از پرکاربردترین ورق ها در دنیای امروزی که در صنایع مختلف از جمله تولید روکش های کابل ها و عایق های حرارتی استفاده می شود ورق آلومینیوم می باشد.

در مراحل فرآبند تولید ورق آلومینیوم دریافتیم که این ورق های آلومینیومی در دمای اتاق یا به طور مصنوعی در کوره سرد و سخت می شوند تا به ترکیبی دلخواه از میزان استحکام و میزان مقاومت در برابر خوردگی دست یابیم. بنابراین هر چه آلومینیوم سردتر شود مقاومتش بالاترمی رود.

این ورق در انواع بسیار متنوعی تولید می شود و قابلیت بازیافت دارد. جالب است بدانید که حین بازیافت خاصیت خود را از دست نمی دهد.

source:ورق آلومینیوم، از فرآیند تولید تا کاربردهای آن در صنایع

0 notes

Text

ورق روغنی و کاربرد آن در صنعت

ورق روغنی چیست؟

ورق روغنی در بازار تجاری به ورق سرد معروف است و دلیل اصلی نامگذاری این محصول شکل ظاهری آن است. ورق روغنی توسط نورد سرد تولید می گردد و پس از تولید به دلایل مختلفی از جمله جلوگیری از زنگ زدگی روغنکاری می شود. به طور کلی در صنعت فولاد به ورق هایی که با نورد گرم تولید می شوند ورق سیاه و به ورق های تولیدی با نورد سرد ورق روغنی گفته می شود. همچنین این ورق ها پایه ساخت ورق گالوانیزه می باشند.

روش تولید ورق روغنی

به طور کلی برای تولید انواع ورق از نورد سرد و نورد گرم استفاده میشود. در فرایند تولید ورق روغنی با استفاده از نورد سرد، ورق فلزی موردنظر در دمایی بین دمای اتاق و دمای ۲۰۰ درجه قرار میگیرد. این دما برای فلزات جزو دماهای پایین محسوب میشود. سپس با فشار بسیار زیادی که به ورق اعمال میشود از بین غلتکها عبور میکند. با این کار ضخامت ورق کاهش پیدا میکند اما برعکس تصور عموم در این فرایند استحکام و دوام ورق بیشتر شده تحمل فشار بیشتری پیدا میکند.

فرآیند هیدرو فرمینگ ورق:

تکنولوژی هیدروفرمینگ (Hydro forming ) ورق از قبل از جنگ جهانی دوم آغاز شدند این روش در تولید قطعات خودرو و بدنه هواپیما در سال ۱۹۸۰ مورد استفاده قرار گرفت و در سالهای ۱۹۸۰ تا ۱۹۹۰ این روش پیشرفت های زیادی یافت.

این فرایند شبیه فرایند متداول کشش ورق بوده که در آن بلنک اولیه توسط ورقگیر بر روی قالب گرفته شده و پانچ بلنک مورد نظر را به درون قالب میکشاند. اختلاف عمده روش هیدروفرمینگ ورق نسبت به فرایند موسوم کشش ورق در نوع سنبه آن بوده و دراین روش از یک سیال (معمولاً امولسیون آب و روغن) یا یک ماده انعطافپذیر بهجای سنبه استفاده میشود.

این روش، در تیراژ پایین تولید و در مقیاس نمونهسازی میتواند جایگزین مناسبی برای فرایند کشش عمیق باشد. کیفیت سطحی بالای قطعات، یکنواختی ضخامت بسیار مناسب، کشش قطعات پیچیده در یک مرحله، عمق کشش بیشتر به همراه توزیع مناسب کرنش و عدم نیاز به ساخت قالب و در نتیجه کاهش هزینه از مزایای این روش نسبت به فرایند کشش عمیق میباشد.

در زمینه هیدروفرمینگ ورق تحقیقات بسیاری در طی سالهای اخیر انجام شده و روشهای مختلفی از سوی محققان ارائه شده است .

بدلیل خرابی زودرس دیافراگم لاستیکی و تعویض وقت گیر و پرهزینه آن از روش هیدرو مکانیکی استفاده می شود که البته بر اساس روش هیدروفرمینگ استاندارد می باشد.

از پیشرفت های جدید در این عرصه می توان به موارد زیر اشاره کرد:

۱) فرآیند کشش عمیق هیدرومکانیکی و فرآیند کشش عمیق هیدروریم

۲) هیدروفرمینگ جفتی ورق فلزی

۳) تغییر شکل ترکیبی از کشش و بالجینگ

۴) هیدروفرمینگ ورق با یک قالب متحرک

یکی از فرآیندهای مهم در این روش ، فرآیند کشش عمیق است. در روش سنتی احتمال پارگی و چروکیدگی به دلایل مختلفی در قطعه می شد. عواملی از قبیل شعاع سنبه و ماتریس، نگهداری ورق جنس ورق تاثیر زیادی داشتند. اما در تکنولوژی هیدروفرمینگ این احتمال بسیار کم شده از جمله اینکه دیگر چیزی به عنوان شعاع لبه مطرح نیست که باعث پارگی ورق شود.

پنجره فرآیند در هیدروفرمینگ ورق:

در حین فرآیند کشش عمیق هیدرودینامیکی، فشار سیال به ورق وارد میشود و باعث میشود که ورق در مقابل ورقگیر فشرده شود. این عمل در شکل زیر نمایش داده شده است. این عمل باعث تأمین نیروی ورقگیر شده که مقدار آن به فشار سیال و سطحی از ورق که با ورقگیر در تماس است، بستگی دارد.

هنگامیکه فشار سیال از فشار” بالایی” نشان داده شده در شکل زیر تجاوز کند، نیروی ورقگیر از مقدار “بحرانی” بیشتر میشود و پارگی در ورق بوجود میآید. از طرف دیگر، اگر فشار بهکار رفته کمتر از مقدار “پائینی” باشد و در نتیجه نیروی ورقگیر برای جلوگیری از توسعه تنشهای فشاری در فلانج کافی نبوده و در نهایت چروکیدگی بوجود میآید.

انواع پرکاربرد ورق روغنی

ورقهای روغنی بر اساس نوع آلیاژی که از آن ساخته میشود و هم چنین اندازه و سایز آنها به انواع مختلفی تقسیم میشوند. ورقهای روغنی در اندازه و سایزهای متنوعی تولید میشود، اما استانداردهای موجود برای تولید آن، شامل ضخامت بین ۰٫۰۳ میلی متر تا ۳ میلی متر و عرض ۱۰۰ تا ۱۲۵ سانتیمتر است. وزن ورقهای روغنی استاندارد تقریبا با وزن آهن معمولی برابر است. به همین دلیل نیز باتوجه به ارزان بودن قیمت ورق روغنی و ویژگیها و کاربردهای بیشتر، در صنعت به وفور مورد استفاده قرار میگیرد.

انواع ورقهای روغنی براساس نوع آلیاژ و عملیات حرارتی شامل ورقهای روغنی معمولی ST12، ورق روغنی نیمه کشش ST13 و ورق روغنی فوق کشش ST14 تقسیم میشوند. هر کدام از این ورق ها دارای آستانه مقاومت و کشش متفاوتی هستند و بر همین اساس نیز قیمت ورق روغنی در انواع مختلف آن متفاوت است. علاوه بر این، ورقهای روغنی با قابلیت لعاب پذیری EK2 و ضد سایش QSTE نیز در صنایع مختلف کاربردهای فراوانی دارد.

ویژگیهای کاربردی ورق روغنی

همانطور که گفته شد بارز ترین ویژگی ورقهای روغنی، مقاومت بسیار بالا و قدرت تحمل در برابر فشارهای فیزیکی است. علاوه بر این، فرایند تولید این نوع ورق با سرعت زیادی انجام میپذیرد و به همین دلیل نیز به مقدار زیادی در بازار در دسترس است.

علاوه بر این، از ورق روغنی به عنوان مواد اولیه و پایه برای تولید ورق گالوانیزه یا ورق سفید و ورق رنگی نیز استفاده میشود. زیرا دوام سطحی این ورقها برای کار در صنعت بسیار مناسب است. بنابراین استفاده از آن برای تولید انواع ورقهای دیگر گزینه بسیار مناسبی است.

انواع ورقهای روغنی با قابلیت کشش، لعاب پذیری و ضد سایش بودن به بازار عرضه میشود. این قابلیت ها در صنعت اتوموبیل سازی و صنایع دیگر که در بخش بعدی به آن اشاره خواهیم کرد، کاربردهای فراوانی دارند.

با توجه به اینکه این ورقها با تکنولوژی نورد سرد و روش هیدروفرمینگ تولید میشود، سرعت بالای این فرایند باعث ایجاد مقاومت بالا و یا تحمل کشش سطحی بیشتر در این نوع ورق میشود. علاوه بر این، سرعت بالای انجام فرآیند تولید، باعث بالارفتن تولید انبوه این محصولات و کاهش قیمت ورق روغنی میشود.

کاربرد ورق روغنی در صنایع مختلف

از جمله کاربردهای فراوانی که این محصول در صنایع مختلف دارد میتوان استفاده از ورقهای روغنی در صنعت اتومبیل سازی را مثال زد. در این صنعت برای تولید فیلترهای اتومبیل از ورق روغنی با قابلیت فوق کشش استفاده میشود. همچنین در ساخت گل گیر های اتومبیل نیز از ورقهای ST13 یا همان ورق روغنی نیمه کشش استفاده میشود. برای تولید قطعات تحتانی اتومبیلها نیز در اکثر مواقع از ورق روغنی با قابلیت ضد سایشی استفاده میشود.

در صنعت لوازم خانگی ورق روغنی در تولید اجاق گاز مورد استفاده قرار میگیرد. برای ساخت صفحات فلزی لعاب گیر در گازهای خانگی از ورقهای لعاب پذیر استفاده میشود. علاوه بر این در ساختمان سازی نیز ورق روغنی برای ایجاد سازه هایی بسیار قدرتمند که نیاز به تحمل وزن بالایی دارند، مورد استفاده قرار میگیرد.

همچنین به دلیل داشتن سطحی صاف و صیقلی از ورق روغنی برای نقاشی قطعات صنعتی مختلف نیز استفاده میشود. سطح یکدست این ورقه باعث میشود فرایند رنگ زدن قطعات با کیفیت و دقت بالاتری انجام شود.

از جمله دیگر کاربردهای ورق روغنی که میتوان به آن ها اشاره کرد شامل استفاده در صنعت رادیاتورسازی، ساخت بشکه، مخزن فلزی، ساخت پنل های غیر انعطاف پذیر، ساخت انواع قفسه ها هستند.

تفاوت سایز ورق سیاه و ورق روغنی

ورق خروجی نورد گرم (ورق سیاه) دارای سطحی نسبتا خشن می باشد و تلرانس های ابعادی آن نیز زیاد دقیق نمی باشد. در نورد گرم ضخامت ماده حدودا از ۲۵ به ۶ میلی متر کاهش می یابد. اگر محصول نازک باشد (ضخامت تا ۶ میلی متر) ورق می تواند به دور محوری پیچانده شود و کویل های ورق را تشکیل دهد. این کویل ها ماده اولیه برای فرایند نورد سرد می باشند. در نورد سرد ورق هایی با پرداخت سطح بالا و تلرانس های کمتر و ضخامت بسیار کم حاصل می شود.

برای مثال ورق های فولادی تا ضخامت ۲۰۰ میکرومتر و فویل آلومینیوم تا ضخامت ۸ میکرومتر می توانند در این فرایند حاصل می شوند. کاهش ضخامت فویل های آلومینیوم معمولا در یک پاس یعنی با استفاده از یک قفسه صورت می پذیرد. در صورتی که در مورد فولاد از چندین قفسه استفاده می شود. برای مثال در اکثر کارخانجات فولادسازی برای تولید ورقی با ضخامت ۰٫۱۸ تا ۴ میلی متر از پنج قفسه کاری استفاده می شود.

تفاوت ورق سیاه و روغنی

مشتریان ورق سیاه کسانی هستند که کیفیت ظاهری محصول برای آن ها اهمیت چندانی نداشته و بیشتر استحکام و ویژگی های مکانیکی محصول مد نظر آن ها می باشد

تفاوت کیفیت ورق سیاه و ورق روغنی

دستگاه ها و روش های تولیدی در فرایند نورد گرم بسیار تکامل یافته بوده به گونه ای که محصولات حاصل از نورد گرم مرغوب بوده و دارای قیمتی ارزان تر از ورق سرد می باشند. با این حال به علت گرانی دستگاه های نورد ورق سیاه تنها در شکل ها و اندازه های استانداردی تولید می گردد که تقاضا برای آن زیاد می باشد. برای محصولاتی با سایز بزرگ تر همواره از ورق گرم استفاده می شود چراکه محصولات بزرگ بایستی شکل متمایزی داشته باشند.

محصولات نورد سرد نیز دارای پوشش سطح با کیفیت بالایی می باشند و از لحاظ صافی سطح و یکنواختی کیفیت بالاتری دارند. میلگردهایی که با فرایند نورد سرد تولید می گردند دارای سختی بیشتر نسبت به میلگردهای تولیدی با نورد گرم می باشند. این در حالی است که این روند در تولید ورق های فولادی معکوس بوده و میزان کربن در ورق های نورد گرم بیشتر بوده و ورق های سرد به دلیل فرایند آنیلینگ نرم تر می باشند. بنابراین ورق سیاه نسبت به ورق روغنی دارای استحکام بیشتری می باشند.

1 note

·

View note

Text

قیمت ورق

ورق فولادی یکی از مواد اساسی و حیاتی در صنایع مختلف است که به دلیل خواص مکانیکی بالا و قابلیتهای متنوع، در ساختمانسازی، خودروسازی، صنایع دریایی، و صنایع تولیدی به کار میرود. قیمت ورق فولادی تحت تأثیر عوامل مختلفی قرار دارد که در این مقاله به بررسی این عوامل و تأثیر آنها بر قیمت ورق میپردازیم.

عوامل مؤثر بر قیمت ورق:

نوع مواد اولیه: نوع فولاد مورد استفاده برای تولید ورق (مانند فولاد کربنی، آلیاژی، ضدزنگ و غیره) از جمله عوامل اساسی است که بر قیمت نهایی ورق تأثیرگذار است.

ضخامت ورق: ورقهای ضخیمتر معمولاً قیمت بیشتری دارند، زیرا برای تولید آنها نیاز به مواد اولیه بیشتر و فرآیندهای پیچیدهتری است.

نوع پوشش سطحی: برخی از ورقها با پوششهای محافظ مانند رنگ، گالوانیزه یا آلومینیوم پوشیده میشوند که قیمت نهایی را تحت تأثیر قرار میدهد.

نوع فرآیند تولید: روشهای مختلف تولید ورق، مانند فرایند کورهای، آرسنگی، و رولگرد، نه تنها بر کیفیت بلکه بر قیمت نهایی نیز تأثیرگذارند.

تقاضا و عرضه: میزان تقاضا و عرضه در بازار نیز بر قیمت ورق تأثیر دارد. افزایش تقاضا میتواند باعث افزایش قیمت شود.

نوسانات بازار جهانی: تغییرات در بازار جهانی فولاد، از جمله قیمتهای فلزات، ارزش ارز و سیاستهای تجاری نیز میتواند تأثیرگذار باشد.

شرایط اقتصادی: عواملی مانند تورم، نرخ بهره، و شرایط اقتصادی عمومی نیز میتواند بر قیمت ورق تأثیرگذار باشد.

کاربردهای ورق فولادی:

صنعت ساختمان: در ساخت و ساز برای ساخت بدنهها، سازههای فلزی، و قطعات ساختمانی استفاده میشود.

صنعت خودروسازی: در تولید قطعات بدنه خودروها و قسمتهای مکانیکی مورد استفاده قرار میگیرد.

صنایع دریایی: در ساخت ناوگان، اسکلهها، و لوازم جانبی دریایی استفاده میشود.

صنایع تولیدی دیگر: در تولید ماشینآلات، تجهیزات صنعتی، و محصولات فولادی مختلف به کار میرود.

قیمت ورق فولادی تحت تأثیر عوامل متعددی از جمله نوع مواد اولیه، ضخامت، نوع پوشش سطحی، فرآیند تولید، تقاضا و عرضه، نوسانات بازار جهانی، و شرایط اقتصادی قرار دارد. شناخت این عوامل میتواند به تولیدکنندگان و مصرفکنندگان در انتخاب بهترین گزینهها و بهینهسازی هزینهها کمک کند.

0 notes

Text

نمای کامپوزیت

نمای کامپوزیت از دو ورق آلومینیوم و یک هسته پایه ترموپلاستیک داخلی تشکیل شده است که می تواند شارژ معدنی را در خود نگه دارد. این به خصوص برای نماهای تهویه دار ساخت و ساز جدید و همچنین برای بازسازی طراحی شده است. استاندارد ساخت آن از یک ورق خارجی آلیاژ 5005 آلومینیوم و یک ورق داخلی 3105 تشکیل شده است. بسته به بار معدنی هسته آن به سه گروه تقسیم می شود می تواند غیر قابل احتراق یا نسوز باشد و در بعضی موارد (مطابق با UNE 13501-1: 2007) به عنوان A2 طبقه بندی شود. پانل کامپوزیت توسط یک فرآیند لمینیت مداوم تولید می شود ، که در آن یک ورق از ماده تشکیل دهنده هسته خارج می شود و بین دو ورق آلومینیوم که بصورت همزمان باز نمی شوند فشرده می شود. در آخر ، صافی مواد فشرده و کامل شده و از یک فیلم محافظ استفاده می شود. از جمله موارد معمول آن ، و به نظر باورنکردنی است ، ساخت آینه (به لطف ویژگی های نوری آن) ، ظروف و قوطی ها یا البته به عنوان فویل آلومینیوم برای مصارف خانگی. این استاندارد چندین استاندارد آلیاژ دارد که متناسب با بخشهای متنوعی از صنعت خودرو ، تلفن یا ساخت و ساز است. آلومینیوم را می توان به راحتی با مواد دیگر ترکیب کرد و مواد جدیدی مانند موارد استفاده شده در موی سر یا صفحه کامپوزیت را تولید کرد.

0 notes

Photo

چهارمین روز از نخستین جشنواره و نمایشگاه ملی فولاد ایران #برج_میلاد_تهران #غرفه_مجتمع_فولادصنعت_بناب به گزارش ستاد برگزاری نخستین جشنواره و نمایشگاه فولاد، عنوان ۳۰ کارگاه تخصصی جشنواره فولاد به شرح ذیل می باشد. ۱- پنل ارائه تاریخچه اقدامات بومی سازی و قطعات و تجهیزات و تکنولوژی های خطوط تولید صنعت فولاد ایران ۲- پنل معرفی مدل بومی ارزیابی انطباق IRC-marking ۳- مطالعات امکان سنجی، مهندسی مفهومی و فرآیند یکپارچه زنجیره فولاد ۴- اتوماسیون صنعتی با رویکرد افزایش بهره وری، کاهش آلودگی و مصرف انرژی، بهسازی وافزایش طول عمر واحدهای صنعت فولاد ۵-طراحی و ساخت تجهیزات تکنولوژیک صنعت فولاد ۶-ساخت و تولید قطعات صنعتی مورد استفاده در صنعت فولاد ۷-تعمیر موضوعی ترانس کوره قوس الکتریک با تقبل ریسک توسط مجتمع فولاد خراسان و شرکت توان تجهیز آسیا ۸-طراح و ساخت سایلنسر کمپرسور سیل کارخانجات احیا مستقیم با همکاری مجتمع فولاد خراسان توسط شرکت صنعت پروژه توس ۹-ساخت (KT Injection System ) KT Lance کوره قوس الکتریکی با حمایت مجتمع فولاد خراسان و شرکت همپای صنعت ۱۰-تعمیر پمپ های واحد احیا با همکاری مجتمع فولاد خراسان و شرکت آب فلز پمپ ۱۱-پنل تخصصی نقش شرکت های فولاد آلیاژی در بومی سازی و تولید محصول جدید ۱۲-بومی سازی فناوری توسعه کاتالیست های مورد استفاده در زنجیره تولید واحدهای احیاء مستقیم ۱۳-ارائه توانمندی های بومی سازی مواد مصرفی زنجیره فولاد از جمله پودر قالب از طریق مشارکت با شرکای اروپایی ۱۴-ارائه و معرفی محصولات جدید فولاد مبارکه اصفهان در راستای بومی سازی و توسعه تکنولوژی و اقتصاد مقاومتی (ورق های API و آجدار و …) ۱۵-مزایای استفاده از تیرآهن بال پهن H30 به جای تیر ورق ۱۶-تکنولوژی بومی و ایرانی PERED در گستره جهانی ۱۷-انتقال تجربیات موفق در حوزه صنایع تکنولوژی پیشرفته High-Tech با معرفی مدل کسب و کار High Volume-Low Margin ۱۸-ارائه روش های بومی بهبود عمر و کارایی غلتک های نورد ۱۹-بررسی خواص متالوژیکی پوشش گالولوم و مواد مصرف آن ۲۰-ساخت قطعات ریخته گری، اسکلت فلزی و ماشین کاری در صنعت فولاد ۲۱-مهندسی معکوس و ساخت اولیه قفسه کارتریج نهایی نورد در ایران با مشارکت فولاد خراسان و گروه صنعتی آرکو (آلومینیوم رضا) ۲۲-بومی سازی مبدل های صفحه وارداتی از کشور چین ۲۳-طراحی مدل اقتصاد مقاومتی سرمایه گذاری های زود بازده شرکتهای کوچک و متوسط (SME) در صنعت فولاد ۲۴-نگهداری و تعمیرات خطوط زنجیره تولید فولاد ۲۵-تولید فولادهای زنگ نزن آستنیتی و فولادهای سوپاپ ۲۶-ت — view on Instagram http://bit.ly/2RHqWHJ

0 notes

Text

ورقهای گالوانیزه به دلیل ویژگیهای ضدزنگ، مقاومت در برابر خوردگی و استفاده گسترده در صنایع مختلف از جمله ساختمانسازی، خودروسازی و تولید لوازم خانگی، از اهمیت ویژهای برخوردارند. در این مقاله به تحلیل عوامل مؤثر بر قیمت ورق گالوانیزه و نوسانات آن در بازار ایران میپردازیم.

ویژگیهای ورق گالوانیزه

ورقهای گالوانیزه از طریق فرآیند گالوانیزه کردن، که شامل پوشش دادن با لایهای از روی و آلومینیوم است، تولید میشوند. این ویژگیها باعث میشود که ورقهای گالوانیزه مقاومت بالا در برابر زنگزدگی و خوردگی داشته باشند و مناسب برای استفاده در محیطهای باز و مرطوب باشند.

عوامل مؤثر بر قیمت ورق گالوانیزه

قیمت مواد اولیه:

قیمت روی و آلومینیوم بهعنوان مواد اولیه در تولید ورق گالوانیزه تأثیرگذار است. نوسانات در قیمت این مواد میتواند به طور مستقیم بر قیمت ورق گالوانیزه تأثیر بگذارد.

هزینه تولید:

هزینههای تولید شامل هزینههای انرژی، نیروی انسانی، نگهداری تجهیزات و فرآیند گالوانیزه کردن میشود. افزایش هزینههای تولید میتواند به افزایش قیمت ورق گالوانیزه منجر شود.

نرخ ارز:

نرخ ارز بهویژه دلار آمریکا، تأثیر زیادی بر قیمت ورق گالوانیزه در ایران دارد. بخش قابل توجهی از مواد اولیه و تجهیزات تولیدی از خارج وارد میشود و تغییرات در نرخ ارز میتواند هزینههای تولید و واردات را تحت تأثیر قرار دهد و به تبع آن قیمت نهایی ورق گالوانیزه را تغییر دهد.

تقاضای بازار:

تقاضا برای ورق گالوانیزه در صنایع مختلف از جمله ساخت و ساز، خودروسازی و تولید لوازم خانگی، یکی از عوامل مهم در تعیین قیمت این محصول است. افزایش تقاضا میتواند به افزایش قیمت ورق گالوانیزه منجر شود.

شرایط اقتصادی و سیاسی:

شرایط اقتصادی و سیاسی کشور، از جمله تحریمهای بینالمللی، نوسانات اقتصادی داخلی و تحولات سیاسی، میتواند بر بازار ورق گالوانیزه تأثیر بگذارد. عدم ثبات اقتصادی و سیاسی میتواند به افزایش ریسک و در نتیجه نوسانات قیمت منجر شود.

تحلیل نوسانات قیمت

ورق گالوانیزه در بازار ایران شاهد نوسانات قابل توجهی است که عمدتاً به دلیل تغییرات در نرخ ارز، نوسانات در قیمت مواد اولیه و تحولات سیاسی و اقتصادی داخلی و بینالمللی است. در دورههایی افزایش قیمتها به دلیل افزایش هزینههای تولید و واردات، و در دورههای دیگر کاهش قیمتها به دلیل کاهش تقاضا و افزایش عرضه مشاهده میشود.

0 notes

Text

کاهش تورم صنعت خودرو با اصلاح قیمت گذاری مواد اولیه

شبکه طلا و ارز - پدال نیوز: این روزها که قیمت دلار با نوسانات متعددی روبرو است اجرای قانون محاسبه قیمت مواد اولیه با فوب خلیج فارس، زیان بالایی به خودروسازان تحمیل کرده و تورم این صنعت را به شکل چشمگیری افزایش داده، بر این اساس فعالان این حوزه خواستار اصلاح هرچه سریع تر قیمت گذاری در این حوزه هستند.به گزارش پدال نیوز به نقل از خودروکار، اصلاح قیمت مواد اولیه در صنعت قطعه در کنار اصلاح قراردادها نیاز امروز این صنعت به شمار می رود چرا که بررسی روند قیمت ها نشان می دهد تورم تحمیل شده به صنعت خودرو ناشی از تصویب قانونی است که شاید در چند سال گذشته زیانی برای این صنعت به همراه نداشته اما امروز با افزایش قیمت دلار، شاهد افزایش بی رویه قیمت مواد اولیه صنعت خودرو و قطعه هستیم.به گفته مدیر مالی گروه خودروسازی سایپا، بررسی قیمت مواد اولیه و قطعات مورد نیاز برای تولید خودرو نشان می دهد این شاخص بر اثر تغییرات قیمت ارز و نهاده ها، بیش از ۱۲۷ درصد افزایش داشته است. یکی از مواد اولیه در تولید خودرو، مواد پلیمری و شیمیایی هستند که با داشتن سهم ۶ درصدی از کل پَک مواد و قطعات، ۷.۴ درصد بر قیمت یک محصول تاثیرگذار بوده است به طوری که این مواد در دی ماه سال ۹۷ به ازای هر کیلوگرم ۱۰ هزار و ۸۰۰ تومان تهیه می شد اما در تیرماه ۹۹ با رشد ۴۴ درصدی به ۱۵هزار و ۶۰۰ تومان رسیده است.محاسبه قیمت مواد اولیه صنعت خودرو با احتساب فوب خلیج فارس در این مدت زیان های زیادی به خودروسازان تحمیل کرده چرا که آلومینیوم در این مدت از کیلویی ۱۹ هزار و ۷۰۰ تومان به ۳۸ هزار و ۷۰۰ تومان، مس از ۵۳ هزار و ۴۰۰ تومان به ۱۲۳ هزار تومان، بیلت فولاد و چدن از ۳ هزار و ۹۰۰ تومان به ۹ هزار و ۲۰۰ تومان، آهن ورق داخلی از ۵ هزار تومان به ۱۴ هزار و ۶۰۰ تومان و آهن ورق خارجی از ۷ هزار و ۱۰۰ تومان به ۱۹ هزار و ۵۰۰ تومان رسیده است.هرچند بارها بر اصلاح قانونی که در چند سال گذشته در مجلس به تصویب رسیده تاکید شده اما تاکنون اقدامی در این زمینه انجام نشده است اما بررسی قیمت ها نشان می دهد که در چند وقت اخیر اگر قیمت مواد اولیه با احتساب قیمت داخلی محاسبه می شد، این میزان تورم را در صنعت خودرو شاهد نبودیم.در همین حال ابوالفضل خلخالی، عضو هیات علمی دانشگاه علم و صنعت ایران بر تامین نهادههای تولید موردنیاز خودروسازان از طریق حمایتهای دولتی تاکید و تصریح می کند: در حال حاضر در کشور در حوزه تصمیمگیریها و تثبیت نرخ ارز و نظارت بر نهادههای تولید در بخش خودرو و همچنین نگاه بخشینگری به موضوع خودرو اظهارنظرهای مختلفی مطرح می شود که نیاز است نسبت به تجدیدنظر در این زمینه اقدام شود.وی ضمن انتقاد از خام فروشی نهادههای تولید و فروش آن به خودروسازان بر اساس قیمت منطقهای بورس اظهار می کند: دولت میتواند این نهادهها را به صورت حمایتی در اختیار خودروسازان قرار دهد و البته در کنار آن، این شرکت ها موظف هستند فرآیند تولید را شفاف و بر اساس قیمت تمام شده در معرض عموم قرار دهند.خلخالی می افزاید: تعیین قیمت مواد اولیه داخلی بر اساس قیمتهای جهانی نیازمند مطابقت بازار داخلی با شرایط بازارهای جهانی است و بدون شک تعیین و فروش مواد اولیه بر اساس قیمتهای جهانی در صورتی منطقی خواهد بود که فعالیت بازار داخلی منطبق با شرایط بازار بینالمللی بوده و بر همان اساس ادامه فعالیت امکانپذیر باشد.این کارشناس صنعت خودرو با بیان این که فروش قیمت مواد اولیه داخلی بر اساس قیمتهای جهانی و فوب خلیج فارس، تعادل قیمتها در بازار خودرو و شرایط این بازار را بر هم خواهد زد، می گوید: صنعت خودرو باید خود را با شرایط بازارهای جهانی تطبیق دهد و سپس قیمتها را بر اساس قیمتهای جهانی تعیین کند.افزایش نهاده های تولید در یک سال گذشته در کنار نوسانات ارزی شرایط را برای تولید خودرو به مراتب دشوارتر از قبل کرده به طوری که افزایش قیمت های انجام شده در این صنعت نیز با هزینه های آن همخوانی ندارد و تولید همچنان زیان ده است. در این شرایط با هدف کاهش تورم این صنعت باید دست به اقداماتی زد که امکان اجرایی شدن آن وجود دارد و اصلاح قیمت گذاری مواد اولیه داخلی نخستین قدم است که در صورت تحقق می تواند تا اندازه زیادی هزینه های خودروسازان را کاهش دهد.انتهای پیام/ http://dlvr.it/RcKdWl

0 notes

Text

تعریف ها و روش های آنادایز کردن

آنودیز کردن ، چیست؟

روش های آنادایز کردن : آنادایز کردن روشی است که با موفقیت علم و طبیعت را با هم ترکیب می کند تا یکی از بهترین رنگ های فلزی جهان را ایجاد کند

این یک فرایند الکتروشیمیایی است که اکسید محافظ طبیعی را ضخیم و سفت می کند. نتیجه نهایی ، بسته به فرآیند ، دومین ماده سخت شناخته شده برای انسان است مثل التماس

پوشش آندی بخشی از فلز است ، اما دارای یک ساختار متخلخل است که به تزریق ثانویه اجازه می دهد ، (یعنی رنگ آمیزی آلی و معدنی ، کمک به روانکاری و غیره)

تعریف ها و روش های آنودایز کردن

در حالی که فرآیند آنودایزر شیمیایی برای همه برنامه ها یکسان است ، روش های مکانیکی با توجه به دو نوع فیزیکی و شکل فلزات مورد استفاده متفاوت است

آنودایز کردن دسته ای – قسمت های در حال ریختن و غوطه ور شدن آنها در یک سری مخازن درمانی را شامل می شود. اکستروژن ها ، ورق ها یا قطعات فلزی خم شده ، ریخته گری ها ، وسایل آشپزخانه ، موارد آرایشی ، اجسام چراغ قوه و قطعات آلومینیومی ماشین کاری شده فقط چند مورد از آنودایزهای دسته ای هستند.

سیم پیجی – شامل از بین بردن مداوم کویلهای از قبل نورد شده از طریق یک سری مخازن آندایزینگ ، اچ کردن و تمیز کردن ، و سپس جهت ارسال مجدد برای حمل و ساخت می باشد. این روش برای ورق های با حجم بالا ، فویل و محصولات با شدت کم نظیر لامپ های روشنایی ، بازتابنده ها ، لوسترها ، میله های فشرده برای شیشه های عایق و سیستم های بام پیوسته استفاده می شود.

گزینه های ظاهر و کیفیت با استفاده از رنگها و روشهای خاص پیش درمانی بهبود می یابند. این باعث می شود آلومینیوم به صورت پلک ، استیل ضد زنگ ، مس ، برنز قلم مو یا برنجی صیقلی به نظر برسد و همچنین می تواند با بلوزهای درخشان ، سبزیجات ، قرمزها و انواع مختلفی از طلا و نقره فلزی رنگ شود.

خواص دی الکتریک منحصر به فرد یک پایان آنودایز شده فرصت های بسیاری را برای کاربردهای الکتریکی ارائه می دهد.

سطح آلومینیوم به خودی خود محکم شده و سخت شده و تا حدی با هیچ فرآیند یا ماده دیگری غیرقابل مقایسه است. این پوشش 30 درصد ضخیم تر از فلزی است که جایگزین آن می شود ، زیرا حجم اکسید تولید شده بیشتر از فلز جایگزین شده است.

پوشش آندی حاصل متخلخل است و رنگ آمیزی و آب بندی نس��تاً ساده ای را فراهم می کند.

هارد آنادایزینگ (روش های آنادایز کردن )

هارد آنادایزینگ اصطلاحی است که برای توصیف تولید پوشش های آندی با سختی فیلم یا سایش به عنوان ویژگی اصلی آنها به کار می رود.

آنها معمولاً توسط استانداردهای آنودایزر معمولی ضخیم هستند (بیشتر از 25 میکرون) و با استفاده از شرایط خاص آنادایزینگ (درجه حرارت بسیار کم ، چگالی جریان زیاد ، الکترولیتهای ویژه) تولید می شوند.

آنها در صنعت مهندسی برای مؤلفه هایی که به سطح بسیار مقاوم در برابر سایش مانند پیستون ، سیلندر و دنده هیدرولیک نیاز دارند ، کاربرد دارند.

آنها غالباً از آب جدا نشده اند ، اما ممکن است از موادی مانند واکس یا مایعات سیلیکون آغشته شوند تا ویژگی های سطحی خاصی به آنها داده شود.

آنودایزر دسته ای و سیم پیچ

آنودایزاسیون دسته ای و سیم پیچ در پنج مرحله با دقت کنترل شده ، کالیبره شده ، با کیفیت آزمایش انجام می شود:

تمیز کردن. پاک کننده های قلیایی و / یا اسید ، چربی و خاک را از بین می برد.

پیش فرآوری

اچ کردن یک سطح مات جذاب با استفاده از محلولهای داغ هیدروکسید سدیم برای از بین بردن نقایص جزئی سطح ایجاد می شود. یک لایه نازک از آلومینیوم برداشته می شود تا یک پایان مات یا کسل کننده ایجاد شود.

درخشان. یک پایان آینه نزدیک با مخلوط غلیظ اسیدهای فسفر و نیتریک ساخته می شود که از نظر شیمیایی سطح آلومینیوم را صاف می کند.

آنودایز کردن آندی با عبور یک جریان الکتریکی از طریق یک حمام الکترولیت اسیدی است که در آن آلومینیوم فرو رفته با فلز ساخته و ترکیب می شود. ضخامت پوشش و خصوصیات سطح آن به سختی کنترل می شود تا مشخصات محصول نهایی را برآورده کند.

رنگ آمیزی به یکی از چهار روش حاصل می شود:

برای خرید رنگ آنادایز و اطلاع از قیمت آن با ما تماس بگیرید.

منبع

نوشته تعریف ها و روش های آنادایز کردن اولین بار در آریانا شیمی. پدیدار شد.

source https://arianachemical.com/anodizing-definitions-methods/

0 notes

Text

ورق مشبک چیست؟

ورق مشبک پانچ یکی از پرکاربردترین محصولات موجود در بازار است. به دلیل مصارف متنوع از صنایع مختلف سفارشات زیادی دارد. قابلیت پانچ برای همه ی ورق های فلزی وجود دارد. ورق مشبک استیل و آجدار از ورق های پانچ پرکاربرد در بازار هستند.

این محصول اغلب از جنس استیل (فولاد کم کربن) یا فولاد ساده همچنین به عنوان فولاد کربن نیز شناخته میشود و به وسیله دستگاه مخصوص انواع الگوهای مشبک مانند حالتهای دایره، مربع، لوزی، ستاره و غیره روی آن ایجاد میکنند. البته مشبک با سوراخهای دایرهای محبوبترین و پرمصرفترین نوع پانچی است که روی این ورقهها ایجاد میشود.

ورق هایی که معمولا روی آن ها عملیات پانچ صورت می گیرد

ورق سیاه (ورق تولید شده از طریق فرآیند نورد گرم)

ورق آلومینیوم

ورق گالوانیزه (به آن ورق سفید هم گفته می شود)

ورق روغنی (ورق تولید شده از طریق فرآیند نورد سرد)

بهترین قیمت ورق سیاه را در سایت آهن ملل مشاهده نمایید.

انواع پرس پانچ

دستگاه CNC

لیزر

پارامترهای قابلیت تشخیص دستگاه پرس

مصرف انرژی و توان

میزان ایمنی

نوع فریم (C شکل یا H شکل

کارایی و سرعت

دستگاه CNC

دستگاه CNC مخفف عبارت Control Computer Numerical است.

انواع ورق های پانچ

ورق پانچ گالوانیزه معمولا ضخامتی بین ۰/۲۲ تا ۸ میلی متر دارد.

ورق مشبک روغنی معمولا ضخامتی بین ۰/۵ تا ۱/۵ میلی متر دارد.

ورق مشبک سیاه معمولا ضخامتی بین ۲ تا ۲۰۰ میلی متر را دارد.

source: ورق مشبک چیست؟

1 note

·

View note

Text

ورق آلومینیوم، از فرآیند تولید تا کاربردهای آن در صنایع

آلومینیوم یک فلز نرم، نقرهای و چکشپذیرمی باشد. عنصر آلومینیوم بعد از اکسیژن و سیلیسیم فراوانترین عنصر و فلز در پوسته کره زمین است. همچنین ورق آلومینیوم از جنس فلز آلومینیومی استفاده شده است که به آن فلز سبک گفته می شود.

آلومینیوم خالص به دلیل واکنش پذیری بالا، به ندرت یافت می شود بنابراین در سنگ های معدنی مختلف به صورت ناخالص وجود دارد.

ورق آلومینیوم چیست؟

یکی از پرکاربردترین ورق ها در دنیای امروزی که در صنایع مختلف از جمله تولید روکش های کابل ها و عایق های حرارتی استفاده می شود ورق آلومینیوم می باشد.

این محصول از جنس فلز آلومینیومی استفاده شده است که به آن فلز سبک گفته می شود.

این محصول مقاومت بالایی در برابر نور خورشید دارد که این امر سبب گردیده که از آن در ساخت نمای ساختمان ها استفاده شود.

همچنین این محصول دارای اندازه و ابعاد متفاوتی که به صورت رنگی و بی رنگ تولید می شود.

انواع ورق های آلومینیوم

از انواع مختلف ورق های آلومینیومی می توان به

ورق آلومینیوم ساده

ورق آلومینیوم رنگی

ورق آلومینیوم آجدار

ورق آلومینیوم پلی

اشاره کرد،

ورق آلومینیوم رنگی

ورق های رنگی بسیار کاربردی هستند و در جنس های مختلفی تولید و استفاده می شوند.

کاربرد ورق های رنگی، استفاده در صنایع مختلف از جمله درب و پنجره پوشش سقف سالن ها و دکوراسیون داخلی می باشد.

برای تولید ورق های آلومینیومی ابتدا توسط واحد آبکاری به سالن رنگ منتقل می شوند و رنگ به وسیله بار الکتریکی در آن با ضخامت ۵۰ الی ۱۰۰ میکرون روی ورق قرار می گیرد.

سپس برای ایجاد استحکام در رنگ، ورقها را به کوره منتقل می کنند و در دمای ۱۸۰ الی ۲۰۰ درجه سانتیگراد پخته می شود.

ورق های آلومینیوم رنگی در ضخامت های بین ۰٫۲ الی ۳۰ میلی متر تولید می شوند.

ورق آلومینیوم رنگی

ورق آلومینیوم آجدار

این محصول از فلز سبک آلومینیوم تولید می شود و به علت وزن کمی که دارد، در زندگی روزمره ما بسیار پرکاربرد است.

این محصول به علت ساختار ظاهری که داره بسیار انعطاف پذیره و بیشتر در طراحی دکوراسیون داخلی و بیرونی ساختمان ، کفپوش ها ،کابینت های آشپزخانه و… استفاده می شود.

ورق های آجدار آلومینیوم بسته به نیاز هرکار در ابعاد و اندازه های متفاوتی تولید می شود.

ورق آلومینیوم آجدار

ورق آلومینیوم پلی

این ورق از یک لایه پلی اتیلن و یک لایه کاغذ کرافت و… ساخته شده است.

جنس آلومینیومی که در آن به کار رفته باعث عدم جلوگیری از خوردگی و زنگ زدگی می باشد.

لایه پلی اتیلن موجود در ورق پلی باعث شده اجازه ورود رطوبت را به ورق ندهد.

ورق های پلی آلومینیوم به صورت رولی و شیت به بازار عرضه میشود.

که از مزایای آن می توان به انقباظ و انبساط ورق در مقابل حرارت بالا اشاره کرد.

استفاده از این ورق باعث جلوگیری از خرابی، صدمه جدی به ورق ها، همچنین جذب رطوبت موجود در هوا می شود. استفاده از این نوع ورق با هزینه ی مناسب و مقرون به صرفه می باشد.

ورق آلومینیوم پلی

فرآیند تولید ورق آلومینیوم

این محصول توسط فرآیند نورد گرم از شمش آلومینیوم تولید می شود. در این فرآیند ابتدا شمش آلومینیوم در درجه حرارت های بسیار بالا گرم می شود.

برای افزایش طول از میان غلتک ها عبور داده می شود،بنابراین ضخامت آن کاهش می یابد.

وقتی آلومینیوم بین رول های تحت فشار عبور داده می شود بسیار نازک شده و در جهتی که رول ها در حال حرکت است، در همان جهت کشیده تر خواهد شد.

محصول نهایی پس از سرد شدن به شکل ورق یا رول پیچیده شده و روانه بازار مصرف می گردد.

این فرایند ساده مبنای تولید این محصول است.

دراین فرآیند ابتدا عمل رول سازی با شمش های ورقی شکل، از پیش حرارت دیده آغاز می شود.

این شمش ها می توانند بیش از ۲۰ تن وزن داشته باشند. به تناسب زیادتر شدن اندازه نوردهای رول کننده اندازه شمش ها نیز بیشتر خواهد بود.

یک شمش حدودا ۶ فوت عرض و ۲ فوت بلندی و بیش از ۲ فوت ضخامت دارد.

شمش ابتدا حرارت داده می شود تا به دمای مناسب رول شدن برسد سپس وارد دستگاه نورد خرد کننده می شود تا در آنجا آن قدر به جلو و عقب رول شود تا ضخامتش کاهش یافته و به اندازه فقط چند اینچ برسد.

این ورق می تواند پس از مرحله نورد، سرد شده و یا با استفاده از حرارت مقاومتش بیشتر شود.

آلیاژهایی که بیشترین مقاومت را دارند با حرارت، عمل آورده شده و سپس به سرعت تا حد دمای اتاق سرد شده و در آخر کشیده می شوند. لازم است بدانید که هر چه آلومینیوم سردتر شود مقاومتش بالاترمی رود.

این کار باعث می شود تا تنش های داخلی حاصل شده در آن ها در طی مرحله رول سازی و حرارت دهی آرام بگیرد.

این ورق های آلومینیومی در دمای اتاق یا به طور مصنوعی در کوره سرد و سخت می شوند تا به ترکیبی دلخواه از میزان استحکام و میزان مقاومت در برابر خوردگی دست یابیم.

در پایان پلیت آلومینیومی بهاندازه دلخواه برش می خورد.

کاربردهای ورق آلومینیوم

این محصول کاربرد زیادی در فرم آلومینیوم دارد، که دارای کاربردهای زیادی در صنایع مختلف است.

این ورق در انواع بسیار متنوعی تولید می شود و قابلیت بازیافت دارد. جالب است بدانید که حین بازیافت خاصیت خود را از دست نمی دهد.

ورق آلومینیوم کاربردهای زیادی در صنایع مختلف دارد از جمله

در صنعت هوافضا

کاربرد این نوع از ورق در هوافضا و ساخت بدنه هواپیما، فضاپیما و جت ها و نیز مخزن سوخت فضاپیما است.

در صنعت ساختمان سازی

در صنعت ساختمان سازی مانند ساخت نمای ساختمان ها، پوشش بیرونی دیوارها، ناودان ها، ساخت سقف و سایه بان، در اتصالات آشپزخانه و نیز ساخت گاراژ هم به کار می رود.

در ساخت لایه زرهی وسایل جنگی

در ساخت لایه زرهی وسایل جنگی کاربرد زیادی دارد، چرا که زره های آلومینیومی با آلیاژ نظامی می توانند شلیک ۵۰ کالیبری را از خود منحرف کنند و مانع نفوذ آن به داخل زره شوند.

در ساخت قایق

این ورق به دلیل مقاومت زیاد آلومینیوم در برابر خوردگی، در ساخت قایق به کار گرفته می شود.

تعمیر واگن های باری و کامیون ها و ساخت پروفیل های مورد استفاده در ساخت کشتی ها از دیگر کاربرد ورق های آلومینیومی است.

همچنین این ورق در ساخت وسایل برقی منزل و وسایل آشپزی نیز استفاده می شوند.

این تمام ماجرا نیست چرا که اصولا ورق آلومینیوم به دلیل استحکام زیاد در کارهای تحت تنش زیاد و سنگین قابل استفاده است.

نتیجه گیری

یکی از پرکاربردترین ورق ها در دنیای امروزی که در صنایع مختلف از جمله تولید روکش های کابل ها و عایق های حرارتی استفاده می شود ورق آلومینیوم می باشد.

در مراحل فرآبند تولید ورق آلومینیوم دریافتیم که این ورق های آلومینیومی در دمای اتاق یا به طور مصنوعی در کوره سرد و سخت می شوند تا به ترکیبی دلخواه از میزان استحکام و میزان مقاومت در برابر خوردگی دست یابیم. بنابراین هر چه آلومینیوم سردتر شود مقاومتش بالاترمی رود.

این ورق در انواع بسیار متنوعی تولید می شود و قابلیت بازیافت دارد. جالب است بدانید که حین بازیافت خاصیت خود را از دست نمی دهد.

source:ورق آلومینیوم، از فرآیند تولید تا کاربردهای آن در صنایع

0 notes