#экструдер

Explore tagged Tumblr posts

Text

Линия производственная медицинских трубок гофрированных

Компания Гонконг Тайсинь предлагает поставку линии производственной медицинских трубок гофрированных. В случаях, когда необходимо подключение к аппаратам искусственной вентиляции легких (ИВЛ) и к наркозно-дыхательному аппарату (НДА), требуется устройство, связывающее пациента и аппаратуру. Медицинские дыхательные трубки выполняют эту жизненно важную задачу.

Медицинские трубки гофрированные представляют собой воздуховод, осуществляющий подачу кислорода или анестетика. Посредством медицинских трубок выводится выдыхаемая смесь.

Гофрированные трубки нашли широкое применение в операционных, реанимации и палатах интенсивной терапии. Медицинские трубки гофрированные - расходный материал, требующий постоянного пополнения. Производятся одноразовые и многоразовые трубки дыхательные, но в целом их срок годности ограничен.

Размерный ряд медицинских трубок гофрированных

Изделия, изготовленные на линии производственной медицинских трубок гофрированных, должны подходить по размеру к лицевой маске. Выпускаются несколько видов трубок гофрированных медицинских из пластика (полипропилена), различающихся диаметром.

Неонатальные (диаметр дыхательной трубки 10 мм). Медицинские трубки гофрированные предназначаются для новорожденных и младенцев.

Детские (диаметр дыхательной трубки 15 мм).

Взрослые трубки дыхательные медицинские диаметром 22 см.

Длина гофрированных дыхательных контуров может быть разной.

Виды медицинских трубок гофрированных

Медицинские трубки дыхательные гофрированные из пластика универсальны. Они совместимы с большинством аппаратов ИВЛ или НДА. Их можно классифицировать по принципам работы и материалу изготовления.

Современная линия производственная трубок медицинских гофрированных изготавливает нереверсивные и реверсивные контуры. Через нереверсивные контуры выдыхаемая смесь уходит в атмосферу. Реверсивные дыхательные трубки позволяют выдыхаемой смеси полностью или частично вернуться в установку ИВЛ.

Также производятся трубки медицинские дыхательные гофрированные следующих видов:

Открытые, которые не имеют резервуара для газа, вдох и выдох проходит через атмосферу;

Закрытые, в которых вдыхаемая и выдыхаемая смесь циркулирует в последовательности "установка ИВЛ - дыхательная система";

Полуоткрытые, из аппарата дыхательная смесь попадает через трубку на вдохе, а на выдохе отработанная смесь выходит в атмосферу;

Полузакрытые трубки медицинские гофрированные пропускают углекислый газ, на выдохе отработанная дыхательная смесь частично попадает в аппарат ИВЛ, а частично в атмосферу.

Медицинские дыхательные гофрированные трубки изготавливаются из PE (полиэтилена). Они растяжимые, гибкие, легковесные, при хранении занимают мало места.

Линия производственная предназначена для медицинских трубок гофрированных, что обеспечивает гибкость, устойчивость к сдавливанию, перегибам и изломам.

Состав линии производства контуров медицинских гофрированных из пластика

Благодаря инновационной конструкции и высоким стандартам контроля качества, линия производственная медицинских трубок гофрированных надежна и эффективна. Процесс изготовления медицинских трубок включает в себя всесторонний контроль на каждом этапе производства. Медицинские трубки гофрированные производятся на линии экструзии. В состав линии производственной гофрированных контуров из PE входит следующее оборудование:

Одношнековый экструдер;

Автоматический питатель;

Высокоскоростная формовочная машина для гофрированной трубы;

Отрезная машина;

Стеллаж для укладки дыхательных трубок гофрированных.

Производительность экструдера составляет примерно 30-60кг/час, зависит от обрабатываемых материалов, характеристик изделий и условий эксплуатации. Благодаря технологическим инновациям экструдер обеспечивает высокую пластификацию материала, равномерный расплав, непрерывное и стабильное производство. Экструдер, входящий в состав линии производственной медицинских трубок дыхательных, небольшого размера, оснащен стабильно работающей трансмиссией, обладает низким уровнем шума и высокой эффективностью.

Формовочная машина позволяет использовать 87 пар модулей пресс-форм. Максимальная скорость формования: 28 метров гофрированной трубы в минуту. Удобно настроена смена пресс-форм.

Отрезная машина обеспечивает отрезку различной длины трубок. Состояние отрезного сечения ровное, без заусенцев.

Стеллаж для укладки готовой продукции изготовлен из нержавеющей стали, что обеспечивает прочность и надежность.

Линия производственная медицинских трубок гофрированных выполняют высокотехнологичные последовательные операции и обеспечивают автоматизацию всего технологического процесса.

Медицинские изделия соответствуют высоким требованиям медперсонала и помогают повышать качество лечения пациентов.

https://stokbuy.com/oborudovanie-stanki/liniya-ekstruzii-gofrirovannyh-trub-medicinskih-iz-pe/

#Линии производственные#Трубки дыхательные#Контуры дыхательные#Трубки гофрированные медицинские#Дыхательные контуры#Контуры медицинские#Трубки дыхательные из пластика

0 notes

Photo

Никогда не думала, что опять возьмусь за иголку и бисер. Но, как говорится « не зарекайся»😉😁 И вот ,благодаря @tanyamayorova9, это случилось! Татьяна, спасибо за вдохновение и возможность попробовать сотворить что-то новое для себя!💕 #украшения#украшенияизполимернойглины#handmade#ручнаяработа#украшенияуссурийск#бохостиль#стиль#этника#кулон#браслет#сережки#наборукрашений#полимерка#экструдер#винтаж#владивосток#sculpey#clay#полимернаяглина#подарокженщине#подарокдевушке #school_tanyamayorova https://www.instagram.com/p/BwrTcTvFigS/?utm_source=ig_tumblr_share&igshid=pai7mti5oht0

#украшения#украшенияизполимернойглины#handmade#ручнаяработа#украшенияуссурийск#бохостиль#стиль#этника#кулон#браслет#сережки#наборукрашений#полимерка#экструдер#винтаж#владивосток#sculpey#clay#полимернаяглина#подарокженщине#подарокдевушке#school_tanyamayorova

1 note

·

View note

Video

youtube

Гранулятор | Зачем он мне нужен?

0 notes

Photo

Сборка-разборка экструдера 🤘3d printer extruder cleaning #3dprinter #3дпринтер #nossle #extruder #diy #cleaning #чистка #экструдер #разборка

2 notes

·

View notes

Text

Плиты Пеноплекс: обзор, свойства, укладка

Когда речь з��ходит о доме, то первые ассоциации помимо уюта, это еще и комфорт и тепло. Поэтому утеплители всевозможных видов и изготовленные из различного сырья не перестанут вызывать у потребителей повышенный интерес. Применение данного материала становится устойчивой тенденцией, поэтому стоит более подробно ознакомиться с характеристикам пеноплекса и способами его монтажа.

Пеноплекс – это вспененный полистирол, полученный методом экструзии. Сам процесс был изобретен более полувека назад в американских лабораториях. Результатом стало появление нового материала со структурой из множества мелких и полностью «запечатанных» ячеек, размером не превышающих 0,2 мм и образующих равномерную поверхность. Как результат – получается теплоизоляционный продукт с хорошими показателями для материалов данной группы, предназначенных беречь тепло.

В гранулы полимера вводится вспенивающая добавка, которая соединяется с ними под давлением и при нагреве до определенной температуры. Полученную массу продавливают через экструдер. Вспенивающие агенты (а в основном это двуокись углерода и смесь легких фреонов) являются нетоксичными материалами, они негорючи и не выделяют вредных веществ. Помимо этого, как только процесс изготовления завершается, все эти вспомогательные добавки замещаются воздухом из окружающей среды.

Плиты материала упаковываются в пленку, защищающею от проникновения солнечных лучей. Оригинальная упаковка позволяет хранить пенополистерол на открытом воздухе. Но, несмотря на полиэтиленовую пленку, стоит обеспечить им ��ополнительную защиту от UF лучей, которые могут повреждать верхний слой утеплителя. Других особых условий для хранения не требуется, ведь вспененный полистирол не боится влажности и перепадов температур, главное – это контроль сохранности упаковки.

Область и свойства применения современного утеплителя Пеноплекс https://azimyt.by/svoistva-i-oblast-primeneniya-penopleks/

1 note

·

View note

Text

Технология производства пакетов с замком Zip Lock

Производство пакетов с замком Zip Lock началась еще в далеком 1951 году в американской компании Flexigrip Inc. Удобные полиэтиленовые пакеты с функциональной «многоразовой» застежкой мгновенно приобрели популярность благодаря своей универсальности. Они отлично подходили для хранения и упаковки почти любой мелкой продукции: бижутерии, крепежей, лекарств, специй и т.д.

Свое фирменное название пакеты получили немного позже — в 1964 году. А спустя всего четыре года пакеты Zip Lock стали абсолютными лидерами в своей отрасли, правда, на тот момент только на американском рынке.

Спустя почти 70 лет пакеты с замком Zip Lock по-прежнему остаются популярными и незаменимыми для производителей и продавцов как пищевой, так и непищевой продукции.

Технология и особенности производства пакетов Zip Lock

Пакеты Zip Lock производятся из полиэтилена высокого давления (ПВД), который отличается долговечностью и отлично держит форму. Весь процесс изготовления упаковки состоит из нескольких этапов:

Выдавливание жидкого ПВД с помощью экструдера через специальную кольцевую щель с прорезями, необходимыми для крепления замков.

Складывание рукава.

Прорезание и сваривание пакета Zip Lock с помощью оборудования для склеивания пакетов.

Одна из главных особенностей в производстве таких пакетов — впаивание замка в рукав. Операция производится до того, как формируется пакет, благодаря чему появляется возможность изготавливать пакеты не только разного размера, но и с разными типами замков Zip Lock.

Виды пакетов с застежкой зип-лок

Пакеты с застежкой Zip Lock или, как их еще называют, грипперы (от англ. gripper — зажим) делятся на два основных вида в зависимости от способа изготовления:

Пакеты с экструзионным замком

Отличительная ��ерта пакетов этого типа — в замке, который изготавливается не заранее, а одновременно с пакетом. Для этого используют дополнительный экструдер.

Пакеты с приварным замком

В этом случае застежки для пакетов изготавливают отдельно, а затем приваривают к полиэтиленовому пакету, используя пакетосварочное оборудование.

1 note

·

View note

Video

instagram

Сваривание полиэтилена методом ручной экструзионной сварки с помощью ручного экструдера. #экструдер #сваркапластмасс #сварка #полиэтилен #пэ #пнд #накопительнаяемкость #резервуар #резервуардляводы #пожарныйрезервуар #РосЭкология #ЭкоСтрой #кнс #гидрикс #экопотенциал #ростинпром #эколай #эколайфбио (at Podolsk) https://www.instagram.com/p/Bzsxfkil8Y9/?igshid=1fby10aitqv6v

#экструдер#сваркапластмасс#сварка#полиэтилен#пэ#пнд#накопительнаяемкость#резервуар#резервуардляводы#пожарныйрезервуар#росэкология#экострой#кнс#гидрикс#экопотенциал#ростинпром#эколай#эколайфбио

0 notes

Text

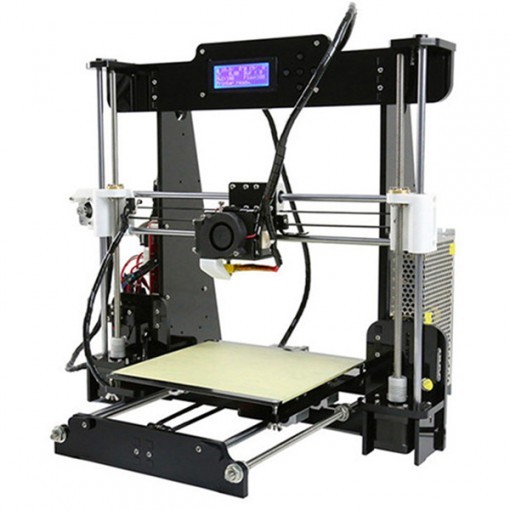

Сегодня я решил написать пару строк о новом приобретении, хотя по-классике здесь будет больше базовая справка по теме и краткий пересказ процесса выбора девайсины. Строго говоря, впечатлений от использования не будет вовсе, поскольку этого самого использования еще не было и не будет ближайшие две-три недели. [Будет, кто же знал, что я дропну написание этого текста примерно на этот или больший срок, классика] Ну, погнали. В общем, где-то года полтора назад я начал обращать внимание на относительно внезапно растущую популяризацию такого прекрасного явления как потребительские 3D принтеры. Ютубы начали потихоньку заполняться самоделкиными, печатающими у себя дома самые разные вещи: от прищепки для сушки белья до неплохих таких фигурок персонажей из игор, фильмов и онеме. К сожалению, в первое время было довольно нелегко отыскать действительно качественный контент по теме, поскольку в топах Ютубов правят бал вездесущие ТОП-10 ЛАЕФХАКОВ ИЗ ГОРЯЧЕГО КЛЕЯ/ВЕЩЕЙ, НАПЕЧАТАННЫХ НА ДОМАШНЕМ 3Д ПРИНТОРЕ/ПРИМЕНЕНИЙ ТВОЕЙ ЖОПЫ. Это все классика, которую можно посмотреть пару раз в год, чтобы поржать над абсурдностью происходящего на экране, но оно очень сильно мешает поискам действительно полезных материалов

Первым по-настоящему значимым циклом роликов для меня оказался материал с канала одной тян, которая специализируется на, казалось бы, ОБЗОРАХ КУКЛ. На этот раз она решила собственноручно распечатать шарнирную куклу на 3Д принтере, обработать ее, собрать и покрасить. Очень интересный цикл, он меня дико вдохновил. Она пользовалась одним из самых популярных бюджетных аппаратов — Anet A8 (хотя там звучала то модель А6, то А8). Она в двух словах пояснила за конструкцию и процесс сборки, показала варианты программного обеспечения, поделилась впечатлениями от процесса печати и далее — от обработки до сборки и покраски. Это было прям хорошо. Вскоре я нашел еще один канал, где один талантливый парень занимался вообще совершенно разными самоделками: и электроникой, и дронами, и программным обеспечением, а впоследствии — в том числе и 3Д печатью. Причем он использовал уже разные устройства, начиная с упомянутого выше Anet A8, продолжая несколькими ревизиями FlyingBear Ghost и даже FlyingBear Shine DLP LCD. Подборка роликов по теме включала, как довольно бесполезные, но интересные, проекты безделушек, так и довольно занимательные штуки, которые могли бы вполне пригодиться в быту. Есть даже видео, которое в полной мере демонстрирует процесс создания настенного пенала — от проектирования на ПК до печати и применения на практике. Дает, наверно, исчерпывающее представление о процессе создания и изготовления подобных вещей.

Мне показалась крайне занимательной, интересной и полезной — вся ета ваша 3Д-печать. Со временем нач��л больше вникать в теорию и просматривать тематические страницы на любимой всеми нами китайской торговой площадке. Оказалось, что существует несколько видов этих страшных жужжащих машин, но кардинальное отличие наличествует только между FDM-принтерами (Fused Depsition Modelling) и DLP-принтерами (Digital Light Processing). Есть еще разные подвиды, но для упрощения поделю именно так. Смысл первого типа состоит в том, что они формируют 3Д-объекты с помощью укладки и сцепления друг с другом тонких расплавленных нитей пластика (используется именно пластик и некоторые другие твердые в нормальном состоянии материалы). Смысл второго заключается в наплавлении слоев застывшей под действием сильного ультрафиолетного излучения фотополимерной смолы (используется именно фотополимерная смола, жидкая в нормальном состоянии). FDM-принтеры являются своего рода классикой. Они не сильно сложно устроены, они не сильно сложны в обслуживании, они довольно универсальные. DLP-принтеры уже сложнее и специфичнее. Чаще всего приходят с завода в сборе, потому что сам замучаешься это все собирать, калибровать и при этом не ломать в процессе. При этом точность печати у них на порядок выше, чем у пластикопрокладывателей (грубо усреднив: высота слоя у FDM — 300 микрон, у DLP — 50 микрон). На практике это важно главным образом при печати мелких деталей/фигурок/прочих декоративных штук и для профессионального использования (например, высокоточные масштабные макеты зубов или мелкая ювелирка). Радость от невероятной точность работы таких принтеров, впрочем, неплохо так нивелируется ценой на расходники: смола стоит в три-четыре раза дороже катушки классического PLA/ABS пластика. Также стоит отметить, что изделия из застывшей смолы еще нужно обрабатывать: очистка от излишков незастывшей смолы в условной ванночке с условным спиртом и последующая, так ксказатб, обмывка напечатанного объекта в ультрафиолетовой ванне для окончательного застывания материала (можно просто вынести на солнце, говорят, за пределами Петербурга такое явление действительно существует). В общем, в конечном счете в случае чего я решил смотреть в сторону FDM-принтеров. Качество печати немного хуже, но они ��начительно более универсальные. Пластик довольно дешевый, при этом крепкий и подходит, как для чего-то декоративного (обрабатывается почти без проблем), так и для чего-то полезного в быту. И, да, габариты печатаемых объектов в подавляющем большинстве случаев ожидаемо больше, чем у DLP-собратьев.

И вот, внезапно настал день, когда мне стукнуло в голову, что ПОРА. Этот момент совпал с приближением моего ДР, так что ничего особо удивительного. Несколько недель я шлялся по Ютубам, Алихам и тематическим текстовым материалам, было не так уж и просто. И в итоге было решено смотреть в сторону FlyingBear Ghost 4s, да. Пока я выбирал, я четко для себя очертил границы поисков: я хотел принтер с кубической рамой и движущимся вверх и вниз столом, чтобы область печати была не очень маленькая, ценник соответствовал промежутку от 15К до 25К и чтобы был корпус со стенками. Дельты я сразу отмел, потому что там не сильно разгуляешься по части агрейда в дальнейшем, а чинить это шарнирно-стержневое чудовище не особо приятно и слегка накладно. Модели, в которых стол двигается вперед-назад я тоже отмел, потому что они менее стабильные, как по мне (здоровый стол ездит туда-сюда и раскачивает всю конструкцию вместе с поверхностью, на которой стоит сам аппарат, такое). На практике, правда, они вовсе не являются чем-то плохим, но мне вот хотелось именно титанический супер-стабильный куб. Последним критерием выбора стала доставка. Поскольку были определенные ограничения по времени, даже с учетом того, что заказывалось все примерно за месяц, искалсь ��аксимально быстрая доставка. Второй момент такой, что мне не хотелось везти из Китая коробку под 20КГ, которую потом еще придется как-то самому тащить домой из отделения почты. Учитывая выше упомянутые пожелания, было принято решение выбирать из числа только тех принтеров, у которых продавцом предусмотрена опция доставки с российского склада. И вот тут был немного облом, потому что это не самое сложное условие по сути сократило количество моделей для потенциальной покупки до трех-четырех вариантов. FlyingBear Ghost 4/4s в них, к великому сожалению, не входил. А жаль, это, наверно, просто идеальный вариант как для первого не самого поганого 3Д-принтера в доме. Модель популярная, имеет корпус со стенками, для управления используется цветной тачскрин, на борту имеется Wi-Fi для беспроводного контроля и мониторинга печати. Там прям все хорошо. Но, щито поделать десу.

Опустив муки выбора продолжительностью в недели, скажу, что остановился между Creality Ender-5 и Tronxy 3X5SA. В итоге я выбрал первый. Второй, конечно, крутой, там неплохая плата, область печати ощутимо больше, имеется цветной тачскрин, вот это все. Но меня смутили обзоры и отзывы, особенно насчет его блока питания и примерно ВСЕЙ проводки. Не очень хочется, чтобы у меня что-то коротнуло и/или загорелось. Ender-5 же, судя по обзорам, был довольно хорош. Да, нет хайтечных приблуд по типу тачскрина или беспроводных интерфейсов, но зато вокруг него сформировано довольно немаленькое комьюнити, он довольно надежный, а некоторыми профильными СМИ он вообще признан лучшем в своей ценовой категории. По части апгрейда варианты имеются. К сожалению, его плата является классическим для сегодняшних тенденций феноменом ��все в одном”. Прежде всего это значит, что все элементы распаяны, ничего поменять не получится (а со временем захочется). К счастью, никто не отменял прекрасную возможность при соответствующем желании просто свапнуть всю плату целиком. Можно на платы того же производителя, можно на какие-то совсем сторонние (я тут прикинул, что критический апгрейд платы в итоге может обойтись, скажем, в 4К, что не сильно огромные деньги). На платы самой Creality я бы, наверно, не стал смотреть, поскольку на них даже отсутствует какой-либо загрузчик, и по этой причине не выйдет обновить/поменять прошивку при отсутствии программатора. Шаговые двигатели стоят в аппарате неплохие. Драйверы моторов шумноваты (и их не поменять), но все равно.

Ну, короче говоря, решение было принято, а принтер заказан. К счастью или сожалению, доставили его уже через неделю. При этом могли вообще дня через три-четыре, если бы курьер IML не оказался таким охуевшим, как, сюрприз, оказался. Так аппарат пришел и простоял в гардеробе недели три, наверно. Но вот наступает десятое ноября и вскоре после утреннего ритуала поглощения пищи мы приступили к распаковке и сборке. Одним из плюсов Ender-5 в сравнении с тем же Tronxy 3X5SA является его, наверно, семидесятипроцентная сборка уже с завода. По сути верх и низ были сразу собраны, механизм удержания и движения стола — тоже собран. Нужно было только все это соединить (верх, них, механизм стола, стол, двигатели, экструдер) и соединить все провода. Не знаю, насколько это сложно звучало, но на деле это заняло 50 минут, но можно было бы и быстрее. Для сравнения, тот другой принтер приходит полностью разобранным, а сборка занимает от четырех до восьми часов. Так вот. В итоге все оказывается довольно монолитным. Единственное, возможности для укладки проводов примерно минимальные. То есть они не прячутся никуда в корпус или еще что, — они просто идут от центрального блока ко всем остальным элементам. В комплекте идут стяжки, чтобы хоть как-то зафиксировать это безобразие, но это не особо спасает. В итоге я воспользовался тканевой лентой-липучкой и навел относительный порядок. Первые запуски сопровождались рядом проблем, к слову. Да и перед запуском тоже было немного. Во-первых, калибровка положения стола. Ну, это прям такое. Никакой автоматической калибровки в этом принтере не предусмотрено, в отличии от условных Дельт. Здесь нужно прибегать к лучшему инженерному инструменту для измерений — кусочку обычной офисной бумаги. Ставишь по углам ПЕЧАТАЮЩУЮ ГОЛОВКУ (прям руками, но осторожно, а то, как известно, при проворачивании двигатели чудесным образом превращаются в генераторы), и елозишь этим листиком между соплом и поверхностью стола, подкручивая болты по углам до тех пор, пока сопло не начнет слегка касаться/царапать бумагу. Подобные действия нужно произвести по всем четырем углам. И желательно по центру. И желательно повторить всю процедуру раз пять. У нас вот возникли некоторые проблемы. Тому есть две причины: во-первых, иногда стол съезжал немного вниз, а мы это замечали только ближе к концу цикла. Во-вторых, в нашем экземпляре имеется небольшой дефект. Один из углов будто стукнули, потому что на вид он слегка смят. Вместе с ним слегка же смята и ультрабаза. Но в итоге мы вроде как все эти проблемы успешно порешали.

Итак, первое включение. Казалось бы, что может пойти не так. Щелкаю тумблер, аппарат, весело шурша вентиляторами, загружается. Вхожу в меню и даю команду автоматической парковки в домашнюю точку. ПЕЧАТАЮЩАЯ ГОЛОВКА покорно слушается и доезжает успешно, но стооол. Стол не просто не двигается, ебуче страшно щелкает и не думает останавливаться. Я сначала подумал, что мы неправильно соединили провод, идущий к шаговому двигателю всей этой платформы (ну типа соединили вверх ногами, он и крутит его не в ту сторону). Но ничего подобного, там такие штекеры, что неправильно их просто не вставить. Ну, что делать. Выключили и я пошел гуглировать Реддиты. Оказалось, что некоторые люди тоже встречались с этой проблемой. Как я и думал, нечто тупо не давало столу подниматься, в то время как сам двигатель работал нормально. Виновником всей этой ситуации оказался шпиндель/вал (я не уверен, как это правильно называется). Это такая подружиненная штука, которая стоит между двигателем и спиральной хуйней, которая, вращаясь, как раз поднимает стол. Да, я инженер с двумя дипломами, объясняю с��ответственно. Так вот она просто была перетянуто, нужно было немного ослабить, прямо так, руками. После этой процедуры стол вместе со всем остальным стал успешно возвращаться в исходное положение согласно команде. Пластик тоже заправили почти что успешно. У экструдера не очень удобная для этого конструкция, так что попасть в нужное отверстие получилось далеко не сразу. Но потом все получилось.

И вот настало время первой печати. По сути я ни на что не надеялся, было бы странно, если бы подобная текнолоджи начала работать вот просто так из коробки. Производитель кладет в комплект небольшую влешку с дровами, доку��ентацией и тестовыми моделями, так что мы решили их сразу и опробовать. Подготовили файл в слайсере на стандартных настройках, кинули обратно на флешку и вставили ее в принтер. Пробуем печатать (температура хотэнда 180 градусов, температура стола — 45 градусов). Подготовка прошла, все нагрелось, началась печать. И мы ее сразу останавливаем, потому что принтере то ли печатает в воздухе, то ли пластик не прилипает ко столу. Убрали пластик, запустили еще раз — эффект тот же. Перекалибровали стол, пускаем печать — никаких критических изменений. Ну, что делать. Пошел гуглировать варианты настройки слайсера, потому что это явно дело в этом. По итогу я увеличил высоту слоя (в итоге так и печатаем преимущественно в 0,2мм) и увеличил температуры (теперь 205 градусов на хотэнде и 60 градуов у стола). Запускаем печать, но на этот раз калибровочный кубик со сторонами 20х20х20мм. Печать стартует успешно, успешно продолжается и успешно завершается. Пабеда (с). Первый раз держал в руках что-то что было напечатано на 3Д-приентере: ощущается вес, сам по себе объект довольно твердый, хоть заполнение и было что-то порядка 20%.

Следующим печатным экспериментом стал кастомный кикап, который по случаю покупки 3Д-принтера я решил самостоятельно замоделить и подготовить еще тогда, когда принтер еще только был заказан. Удовольствие не из самых простых, на самом деле. После стольких лет работы в Автокаде, как мне казалось, будет не особо сложно переключиться на трехмерное проектирование. Ничего подобного, это оказалось довольно сложным и непривычным. Я бы даже сказал, каким-то нелогичным после работы с обычными двухмерными чертежами. В итоге сначала я вообще поставил себе ZBrush, загрузил туда кем-то уже смоделированный стандартный кикап, добавил найденную на просторах интернетов модель головы EVA-01 и совместил. Для этого, правда, сначала пришлось загружать все эти дела в Fusion 360 и экспортировать как .obj. Короче, то еще приключение. Осле длительной войны с ZBrush у меня все-таки получилось сделать приемлемый кикап, но из-за того, что я очень сильно НЕ пожалел дополнительных полигонов, модель стала весить лаек около 800МБ. Такое. После экспорта в .stl стало раза в два меньше, но это не особо меняет положение дел. Короче говоря, потом пришлось моделить заново, уже с адекватным количеством полигонов. В целом я был доволен, но потом я вспомнил, что мой ESC имеет не совсем стандартные габариты, так что пришлось все переделывать в третий раз. На этот раз, впрочем, все, кроме головы, я спроектировал с нуля по снятый размерам (спойлер: промахнулся на 2мм в высоту). Замоделил, экспортировал, приделал голову, экспортировал, отмасштабировал — в целом все было хорошо. Когда узнал, что высота не та, которая должна была быть, я забил и решил оставить так, поскольку для первой печати это все равно некритично. Так вот, собственно. Приступаю к печати этого кикапа. Самой маленькой высотой слоя (для лУчшей детализации) воспользоваться не получилось, потому что такая тонкая сопля не липла ко столу. Можно было бы еще поиграть с настройками в слайсере, но было очень лень, так что со второго раза с высотой слоя 1.6мм все начало печататься нормально. Закончился процесс примерно через сорок минут. Результат в целом был ожидаемый: для таки мелких штук нужно пользоваться фотополимерным принтером, а не нашим. Но к этому я был готов. Просто по итогу нужно аккуратно прошкурить поверхность, что сделать не очень легко, ведь кикап маленький. Но это ладно. Мне было интересно поместить эту штуку вместо стандартного ESC, иии оно не встало. Не уверен, в чем ричина, но крестообразное отверстие на дне оказалось слишком узким, хотя спроектировано все было правильно. Расточить не получилось (потому что не чем). И тут я чот призадумался. Пошел и распечатал кем-то замоделенный кикап, который по идее имеет правильные габариты. Результат оказался аналогичным — не садится, отверстие опять слишком мало. Предполагаю, что имеет место какая-то усадка или еще что типа того (хотя у PLA вроде как практически нет никакой усадки). Что ж, попробую потом замоделить еще раз, уже с бОльшими допусками.

Кстати, о пластике. Печатаем PLA. В комплекте был пробник 200гр а в магазине еще положили две катушки по 1КГ (входят в комплект за чуть больший ценник). Дополнительный пластик приходит рандомного цвета, нам достался черный, лол. Пробник — белый. Пробник практически весь был потрачен за неделю. В итоге были напечатаны калибровочный куб, два кикепа, регулируемая подставка для телефона, РУЧКА ДЛЯ БАЛКОННОЙ ДВЕРИ (маленькая такая для обратной стороны) и ШАРНИРНАЯ КУКЛА ~32СМ В ВЫСОТУ. На самом деле белый пластик еще остался, но что-то он стал каким-то ломким, так что мы решили свичнуться на черный. Он, к слову, пока что показывает себя нормально. Что еще сказать-то. Используем, как я говорил выше, комплектную ультрабазу (это покрытие для стола, к которому должен прилипать пластик). Хорошая такая, пока что полностью устраивает. Крепится к столу магнитной подложкой, образуя такой вот коврик (гнется, это удобно для отковыривания некоторых объектов). Сам стол греется неплохо, если судить о температурах для печати PLA (60 градусов, не молниеносно, но она и не спадает в работе, прекрасно держится). Натяжение ремней с завода вроде нормальное, но по сути не регулируется, хотя что-нибудь придумать и можно. Уровень шума в работе — ну, примерно, как мой ноут под нагрузкой. Спать с таким на фоне не особо приятно, я думаю. Но в остальном нормас, мы и сериальчики смотрели во время его работы. Да, еще тут была идея приспособить Raspberry Pi для удаленного мониторинга и управления (вот и не нужны все эти ваши Wi-Fi и прочие тачскрины), но пока забил. ��о я проверил, все работает. Использовал Octoprint в специальной версии для одноплатника. Можно осуществлять удаленный контроль (она собирает и показывает статы в реальном времени), управление (движущими частями непосредственно и какие-то частные функции) и даже печать по Wi-Fi. Короче, удобно. Можно еще выводить картинку с подключенной вебки и записывать таймлапсы, да. Короче говоря, такой вот небольшой квест по выбору и использованию 3Д-принтера. Пока что я всем доволен. В планах запилить себе телескопический кронштейн для телефона, чтобы можно было удобно крепить его в кроватке. Еще хочу поделать новых кикепов. Ну и самое главное: я хочу научиться в скалптинг в ZBrush/Blender, запилить каких-нибудь персонажей, распечатать их и покрасить. Это самое интересное применение технологии, на мой взгляд. Для начала можно попытаться просто найти готовые модели условного спуди для печати, обработки и покраски. А вообще, я бы вот хотел распечатать себе три бюста Ев. Вот это было бы самое крутое. Осталось только научиться моделить и красить. И красок купить. И грунтовок всяких. И желательно аэрограф. И компрессор для него. (к этому меня жизнь не готовила, естественно)

1 note

·

View note

Photo

Гранулятор или экструдер — что лучше? На нашем сайте появилась новая статья на эту тему. Заходите, если тоже не можете выбрать и нуждаетесь в дополнительной информации. https://artmash.ua/ru/article/chto-luchshe-granulyator-ili-ekstruder?utm_source=tumblr.com&utm_medium=social&utm_campaign=granulyator-ili-ekstruder--chto-luchshe--na #artmash #артмаш #гранулятор #экструдер #чтолучше #сравнение

1 note

·

View note

Text

Немного о 3д принтере.

И да, все же у меня очучение, что тот кто сам делал принтер с нуля, тоже так мог плоскогубцами снять слой анодирования на радиаторе, если брал такой же экструдер. Ну так в общем, по сути принтер готов, нужно сделать еще блок, и скорей всего из тороида с выпрямителем, а так же доп. корпусом с максимально перекрытым "контуром". Ну и со временем сделать нормальный стол.

0 notes

Text

ИЗГОТОВЛЕНИЕ МЕБЕЛИ ИЗ ИСКУССТВЕННОГО РОТАНГА

Для организации личного коммерциала сообразно производству мебели из искусственного происхождения ротанга нужно купить ансамбль оснащения, на котором разрешено станет работать полимерные нити. В реализации имеется отделанный который был использован для плетения. Однако безвыгодно его применять.

Линия для изготовления плетеных мебель из искусственного ротанга подключает:

экструдер;

систему остывания;

намотчик;

мешалку гранул;

молотилку вторичного сырья;

трубогиб;

сварный установка;

доп приборы: ножницы, ключи и т.п.

сырье и расходные которые были использованы: составляющие, красители и гранулки пластмассы, трубы для каркаса;

доборная мебельная фурнитура.

Имея таковой «заводик», разрешено создавать удивительные вещи. Машинка просто заменяет опции и издаёт различные сообразно форме и поперечнику прутья (либо полосы), с р��зной структурой.

Линия для изготовления ротанга в семейных критериях никак не просит: экструдера, системы остывания, мешалки, молотилки. Отделанный ротанг разрешено брать в бобинах от разных изготовителей. Таковой подъезд значительно облегчит и удешевит старт производственного, семейного коммерциала.

Разработка изготовления мебели из искусственного происхождения ротанга подключает эти рубежи:

творение наброска дизайна продукта;

фуражировка полимерных нитей (с поддержкою описанного больше ансамбля);

изготовка дюралевого каркаса из трубы шириной 1,2-1,5 мм средством трехвальцовочного трубогиба (получаются всевозможные формы) и сварки аргоном;

переработка каркаса порошковой краской;

конкретно плетение (оплетание каркаса сообразно избранной схеме).

Всю технологию изготовления плетеной мебели из полимерного ротанга разрешено поглядеть тут:

Рекомендации новичкам мастерам:

Научно-технический ротанг крепится к каркасу скобами для обивочных дел (вид 90). Они узенькие (вышина – 9-13 мм), недлинные (широта – 6 мм). Просто скрываются из-за плетением.

Пред работой принципиально изготовить сильную натяжку вертикальных стоек. Особо сберечь эластичность сидения несомненно поможет плетение его полотна в 2-3 слоя ленты.

Наступает оплетание техноротангом со жгутов жесткости либо рамы сидения (ежели выкройка продукта необыкновенная, трапеция, полукруг и т.п.).

Чтоб ремни никак не сползали, конец заплетается внахлест и укрепляется точками паяльничка.

С лентой действовать проще, ежели протирать ее намоченной в растительном масле ветошью.

Схемы плетения разрешено отыскать в книжках либо в Козни. А вообщем, процесс производства таковой мебели – наверное творчество, полет выдумки, неизменное улучшение и бесконечное перемещение к безукоризненности.

Как скоро практические основы станут освоены, разрешено творить сверхтехнологичные продукта.

0 notes

Text

Линия для производства овощных сеток из Китая

Хотите открыть бизнес по изготовлению фасовочной продукции? Наша компания предлагает высокотехнологичные линии из Китая по производству овощных сеток.

Фасовочный материал, такой как овощные сетки, пользуются большим спросом у производителей и поставщиков овощной продукции. Сетки для хранения овощей закупают фермеры, садоводы, а также крупные агрохолдинги.

Спрос на этот упаковочный материал вполне оправдан. Овощные сетки имеют много плюсов по сравнению с другими фасовочно-упаковочными материалами. К примеру, очень удобно реализовывать овощную продукцию непосредственно в сетке.

Сетки для хранения овощей широко используются в сельском хозяйстве и отлично подходят для транспортировки продукции. Легкие и в то же время прочные овощные сетки позволяет воздуху проникать внутр��, это предотвращает порчу сельхозпродукции. Кроме того, овощные сетки довольно вместительны, оны выдерживают вес от 2,5 до 45 кг.

Овощные сетки выпускают разных цветов и размеров с усиленным дном.

Преимущества овощных сеток

Преимущества овощных сеток заключаются в следующем.

Благодаря фасовке продукции в овощные сетки, можно сэкономить пространство на складе или в грузовых трейлерах. В сетках, в отличие от ящиков, например, овощи распределены более компактно.

В овощных сетках отлично сохраняется урожай. Воздух проникает сквозь ячейки сетки, поэтому овощи не портятся, не плесневеют и вкусовые качества овощной продукции не меняются.

В сетках сразу можно увидеть внешний вид и качество сельхозпродукции.

Разнообразие цветов овощных сеток позволяет легко сортировать овощную продукцию.

Экономия на фасовочном материале. Овощные сетки производятся из недорогого полимерного материала, они прочны, их можно использовать не один раз.

Овощные сетки - экологически чистый продукт, что немаловажно для хранения овощей.

Состав линии по производству овощных сеток

Линии из Китая для производства овощных сеток разработаны с учетом передовых технологий.

В состав линий по производству овощных сеток входит:

Смеситель-сушилка и система автоподачи сырья для изготовления сеток,

Экструдер для плоской нити,

Намоточная машина,

Ткацкий станок,

Оборудование для резки сеток.

Процесс изготовления овощных сеток

Как и любое производство, изготовление овощных сеток начинается с подготовки сырьевого материала. Сначала пластиковые отходы перерабатываются на станке для измельчения пластика. Для этого идут в ход пластиковые емкости, канистры, мешки, крышки из под ПЭТ-бутылок и многое другое. Масса направляется в смеситель, где сырье перемешивается в определенных пропорциях с красителями.

Затем изготовляется полотно. Изначально на станке выходит широкая полимерная пленка, потом на экструдере она протягивается и распускается на большое количество плоских нитей.

Потом плоские нити наматывают на бобины при помощи намоточного станка. Следующий этап производства происходит на ткацком станке. Там вяжут сетчатое полотно. На выходе из станка рулоны овощной сетки связаны между собой. Для этого полотно разрезается на машине для резки. В конце гидравлический упаковщик складывает готовую продукцию.

0 notes

Photo

Колье из полимерной глины. #украшения#украшенияизполимернойглины#handmade#ручнаяработа#украшенияуссурийск#бохостиль#стиль#этника#кулон#браслет#сережки#наборукрашений#полимерка#экструдер#винтаж#владивосток#sculpey#clay#полимернаяглина#подарокженщине#подарокдевушке (at Ussuriysk) https://www.instagram.com/p/Btk99v3lfdu/?utm_source=ig_tumblr_share&igshid=1vs59l9efwvjq

#украшения#украшенияизполимернойглины#handmade#ручнаяработа#украшенияуссурийск#бохостиль#стиль#этника#кулон#браслет#сережки#наборукрашений#полимерка#экструдер#винтаж#владивосток#sculpey#clay#полимернаяглина#подарокженщине#подарокдевушке

0 notes

Photo

3D-печать, что же это такое? Принцип один и тот же, что и у 3Д-ручки. Сопло, экструдер, нагревательный элемент. Только печатающая головка перемещается не при помощи рук, а с помощью двигателей по направляющим с точность в 0,2 мм. Вот один автолюбитель попросил напечатать деталь в замен сломанной, никаких затруднений построить 3D-модель невзникло, затем выгрузить в stl формат, после с помощью программы слайсера нарезать на слои и вуаля, g-код готов для печати на 3Д-принтере. #3дпечатьалтай, 3дпечатьробоинк, #3dпечатьroboinc, #3dprintingroboinc, #3droboinc, #roboinc, #обучениеробототехникеалтай, #обучение3дмоделированию, #робоинк (at roboinc.official) https://www.instagram.com/p/COZ3GR-jHM1/?igshid=xlynsubbyg33

#3дпечатьалтай#3dпечатьroboinc#3dprintingroboinc#3droboinc#roboinc#обучениеробототехникеалтай#обучение3дмоделированию#робоинк

0 notes

Text

Оператор производственной линии (производство кормов для животных, Литва, Каунас)

Оператор производственной линии (производство кормов для животных, Литва, Каунас)

KIKA group Требуется Оператор на автоматическую линию расфасовки/упаковки, и на экструдер (Фабрика по производству кормов для животных (собаки и кошки), Литва, Каунас). Мужчина, возраст до 35 лет (желательно), желательно с опытом работы на аналогичном производстве, Образование средне-техническое, техническое высшее, хорошее физическое здоровье. Обязанности: в зависимости от категории,…

View On WordPress

0 notes

Photo

JWELL HDPE630-1200mm super thick pipe extrusion machine, tested for customer and will ship soon. can reach 1200mm SDR11. #HDPE#Pipe#extrusion#PP#pipe#tube#tubo#boru#machine #Экструдер #Экструзии #extrusora #extrusión #ekstruder #ekstrüzyon #extruder #extrusion #wytłaczarki #wytłaczania #plastic #plastico #plastik #plastikowe #pipe #boru #tubo #hose #HDPE #PPR #PPRC #pvc #upvc #cpvc #pepipe #pprpipe #pvcpive #plasticpipe #plastikboru #plasticotubo #waterpipe #watersupplypipe #drainage #drainagepipe #pipemachine #pipeextrusion #extrusionline

0 notes