#Çelikdöküm

Explore tagged Tumblr posts

Text

Dökümdeki Son Teknolojik Gelişmeler

Dökümdeki son teknolojik gelişmeler ; yenilik, verimlilik ve sürdürülebilirlik konularında olmuştur. Döküm endüstrisinde son dönemde yaşanan teknolojik gelişmeler, üretim süreçlerini, ürün kalitesini ve çevresel sürdürülebilirliği önemli ölçüde etkilemiştir. Yapay zeka, makine öğrenimi, blok zinciri gibi ileri teknolojilerin kullanımıyla ortaya çıkan bu yenilikler, geleneksel yöntemlere kıyasla daha etkin ve verimli ürünlerin üretilmesine olanak sağlamaktadır. Bu gelişmeler aynı zamanda endüstride yeni ürünlerin geliştirilmesi, pazar genişlemesi ve inovasyonu tetikleyerek sektörün geleceğine yönelik parlak bir perspektif sunmaktadır Son Teknolojilerin Entegrasyonu Yapay zeka, makine öğrenimi ve blok zinciri gibi son teknoloji ürünü teknolojiler, etkinlik ve verimlilik açısından geleneksel seçenekleri aşan yenilikçi ürünler oluşturmak için kullanılmaktadır .Bu teknolojiler, ürünlerin kalitesini ve verimliliğini artırmış, döküm endüstrisinde ileri imalat süreçlerine doğru bir geçişi yansıtmıştır. Etkinlik ve verimlilik açısından geleneksel seçenekleri aşan yenilikçi ürünler yaratmak için yapay zeka, makine öğrenimi ve blockchain gibi en son teknolojilerden yararlanılmaktadır. 3D baskı teknolojisinin geleneksel metal döküm işlemleriyle entegrasyonu ivme kazanarak karmaşık prototiplerin, özelleştirilmiş bileşenlerin ve optimize edilmiş kalıp tasarımlarının üretilmesine olanak sağladı. Metal döküm işlemleri için özel olarak tasarlanmış gelişmiş simülasyon yazılımı, döküm kalitesini artırdı ve fiziksel prototiplere olan ihtiyacı azaltarak döküm parametrelerinin sanal test edilmesini ve optimizasyonunu mümkün kıldı. Sürdürülebilir ve Çevre Dostu Ürünler Pazar, çevre açısından sürdürülebilir ve çevre dostu döküm ürünlerine artan bir talep görmüş, tüketicilerin daha sağlıklı ve doğal alternatiflere olan tercihleriyle uyum sağlamıştır .Bu artan bilinç, daha sağlıklı ve doğal alternatifler olarak algılanan ürünlere olan talepte bir artışa neden olmuş, endüstride inovasyonu sürüklemiştir Üreticiler, döküm sürecinin çevresel etkisini en aza indirmek için çevre dostu bağlayıcılar, düşük emisyonlu fırınlar ve verimli soğutma sistemleri gibi sürdürülebilir döküm teknolojilerini giderek daha fazla benimsiyor. Çelik Döküm sektöründe sürdürülebilir ve çevre dostu ürünlere olan talebin arttığı gözlemleniyor. Sektör, daha sağlıklı ve daha doğal alternatifler olarak algılanan ürünlere olan talebin arttığına tanık oldu Bu artan bilinç, daha sağlıklı ve daha doğal alternatifler olarak algılanan ürünlere olan talebin artmasına neden oldu ve sektörde yeniliği teşvik etti Verimli ve Sürdürülebilir Üretim Yöntemleri Dökümdeki son teknolojik gelişmeler, daha verimli ve sürdürülebilir üretim yöntemlerinin ortaya çıkmasını sağlamış, bu da pazarın büyümesini artırmıştır . Bu ilerlemeler, döküm ürünlerine olan talebi önemli ölçüde artırmış, endüstrinin gelişmiş malzemelere ve üretim süreçlerine uyumunu yansıtmıştır Pazar, teknoloji ve malzemelerdeki ilerlemelerin daha verimli ve sürdürülebilir üretim yöntemlerinin ortaya çıkmasını sağlamasıyla birlikte ileri üretim süreçlerine doğru bir geçişe tanık oluyor İnovasyona Yapılan Yatırımlar Endüstrideki önde gelen aktörler, inovasyonu tetiklemek ve pazar genişlemesini desteklemek için önemli yatırımlar yapmaktadır; yeni ürünlerin geliştirilmesine ve dağıtım ağlarının genişletilmesine odaklanmaktadırlar Küresel metal döküm pazarının, tahmin dönemi boyunca metal döküm teknolojisindeki teknolojik gelişmeler nedeniyle hızlı bir büyüme göstererek 2033 yılında 179,08 milyar ABD dolarına ulaşması bekleniyor Asya Pasifik'in, özellikle Çin, Hindistan, Japonya ve Güney Kore gibi ülkelerde güçlü endüstriyel altyapı ve vasıflı işgücünün desteğiyle tahmin dönemi boyunca pazara hakim olması bekleniyor Pazar Büyümesine Etkisi Döküm endüstrisinin geleceği olumlu görünmektedir, artan tüketici talebi, teknolojik ilerlemeler ve endüstrideki önde gelen aktörlerin yatırımları sayesinde önümüzdeki yıllarda sürekli büyüme beklenmektedir Pazar, küresel pazar büyüklüğünün 2031'e kadar milyonlarca rakamlara ulaşmasını sağlayacak beklenmedik bileşik yıllık büyüme oranlarıyla sürekli genişlemeye hazır bir durumdadır Bu ilerlemeler, döküm endüstrisindeki üretim sürecini etkilemekle kalmamış, aynı zamanda büyümeyi, inovasyonu ve sürdürülebilir ve yüksek performanslı döküm ürünlerinin geliştirilmesini sürüklemiştir. Kaynaklar: - The Brainy Insights, April 11, 2024 - Global Market Stats and Figures, Nov 17, 2023 - Metal Casting Market Report, The Brainy Insights, April 11, 2024 Read the full article

#3DBaskı#3Dbaskıiledöküm#Alaşım#AlüminyumDöküm#büyükveri#çelikdöküm#çevredostu#Döküm#DökümEndüstrisi#dökümendüstrisindeyapayzekauygulamaları#DökümHataları#dökümkalıpları#dökümmalzemeleri#dökümsimülasyonyazılımları#dökümsimülasyonu#DökümYöntemleri#dökümdeenerjiverimliliğiçözümleri#dökümdekalitekontrolyöntemleri#dökümdesonteknolojikgelişmeler2023#Dökümhane#Endüstri4.0#EnerjiVerimliliği#HafifMetaller#imalat#KaliteKontrol#makineöğrenimi#Metal#Otomasyon#robotik#Sanayi

0 notes

Text

Çelik Dökümün Prensipleri Nelerdir?

Çelik dökümün prensipleri, kaliteli ve istenilen özelliklerde çelik dökümler elde etmek için izlenmesi gereken temel kuralları ve yöntemleri içerir. Çelik dökümün prensipleri aşağıdaki başlıklar altında toplanabilir: 1. Hammadde ve Malzeme Seçimi - Kaliteli Hammadde Kullanımı: Çelik dökümde kullanılacak hammaddelerin kaliteli olması, nihai ürünün mekanik ve kimyasal özelliklerini doğrudan etkiler. - Alaşım Elementleri: Çeliğin istenilen özelliklere sahip olması için uygun alaşım elementlerinin (örneğin, karbon, manganez, krom, nikel) doğru oranlarda eklenmesi gerekmektedir. 2. Eritme Süreci - Fırın Türü Seçimi: Çelik döküm için genellikle elektrik ark ocağı, indüksiyon ocağı veya kupol fırınları kullanılır. Seçim, üretim miktarına ve istenilen çelik kalitesine bağlıdır. - Eritme Sıcaklığı: Çeliğin homojen bir şekilde erimesi ve tüm alaşım elementlerinin doğru bir şekilde çözünmesi için uygun eritme sıcaklığına ulaşılması gerekir. 3. Kalıp ve Maça Hazırlığı - Kalıp Malzemesi Seçimi: Kum kalıplar, seramik kalıplar veya metal kalıplar gibi farklı kalıp malzemeleri kullanılabilir. Her kalıp malzemesinin kendine özgü avantajları ve kullanım alanları vardır. - Maça Hazırlığı: Döküm sırasında iç boşlukları oluşturmak için kullanılan maçaların doğru bir şekilde hazırlanması ve yerleştirilmesi gerekmektedir. 4. Döküm Süreci - Döküm Hızı ve Yöntemi: Çelik dökümde doğru döküm hızının ve yönteminin (örneğin, yerçekimi döküm, basınçlı döküm) seçilmesi, dökümün kalitesini etkiler. - Gaz Giderme: Çelik döküm sırasında gazların hapsedilmemesi için uygun gaz giderme tekniklerinin uygulanması gerekmektedir. - Besleyici ve Yolluk Sistemleri: Çelik dökümün sırasında oluşabilecek büzülme ve boşlukları önlemek için besleyici ve yolluk sistemlerinin doğru bir şekilde tasarlanması ve yerleştirilmesi gereklidir. 5. Soğutma ve Katılaşma - Kontrollü Soğutma: Çelik dökümlerinin çatlamaması ve iç gerilmelerin minimize edilmesi için kontrollü bir soğutma sürecinin uygulanması önemlidir. - Katılaşma Sırasında Besleme: Çelik katılaşırken meydana gelebilecek büzülme boşluklarını önlemek için besleyici sistemlerin etkin çalışması sağlanmalıdır. 6. Isıl İşlem ve Son İşlemler - Isıl İşlem: Çelik döküm parçalarının mekanik özelliklerini ve mikroyapısını iyileştirmek için uygun ısıl işlemler (örneğin, tavlama, sertleştirme) uygulanmalıdır. - Talaşlı İmalat ve Temizleme: Dökümden sonra, parçaların yüzeylerinin temizlenmesi, çapaklarının alınması ve gerekirse talaşlı imalat işlemlerinin yapılması gerekmektedir. 7. Kalite Kontrol ve Testler - Görsel ve Boyutsal Kontroller: Döküm parçalarının görsel ve boyutsal kontrolleri yapılmalıdır. - Mekanik ve Kimyasal Testler: Çelik dökümlerinin istenilen özelliklere sahip olduğunu doğrulamak için mekanik (örneğin, çekme testi, sertlik testi) ve kimyasal analizler gerçekleştirilmelidir. - Tahribatsız Testler: Ultrasonik test, röntgen testleri gibi tahribatsız test yöntemleri ile iç yapıda çatlak, boşluk gibi kusurların olup olmadığı kontrol edilmelidir. Çelik dökümün prensipleri, yüksek kaliteli ve güvenilir ürünler elde edilmesi için temel adımlardır.

Çelik Döküm Sırasında Nelere Dikkat Edilmeldir?

- Sıvılaştırılmış metalin eritilmesi ve dökülmesi: Çelik, kalıba döküldüğünde iyi akışkanlık sağlamak için bazik oksijen fırınında veya elektrik ark ocağında istenen bileşime ve sıcaklığa eritilir. - Erimiş çeliğin kalıba dökülmesi:. Kalıp kumdan, metalden veya başka malzemelerden yapılabilir ve nihai dökümün istenen şekline sahip olabilir. Kalıp, dökümü uygun şekilde doldurmak ve beslemek için yolluk ve yükseltme sistemleriyle tasarlanmıştır. - Dökümün katılaştırılması ve soğutulması:. Erimiş çelik kalıpta soğuyup katılaştıkça, iç kısım hala sıvıyken önce dış kabuk katılaşır. Kusursuz, sağlam bir döküm elde etmek için uygun soğutma kritik öneme sahiptir - Katılaşmış dökümün kalıptan çıkarılması: Katılaştıktan sonra döküm, yalnızca bir kez kullanılabilen kum kalıbından çalkalanır veya vurularak çıkarılır. Metal kalıplar basınçlı döküm veya kalıcı kalıba döküm için yeniden kullanılabilir. - Dökümün muayenesi ve bitirilmesi: Döküm, kusurlara karşı incelenir ve daha sonra temizlenir, kesilir ve uygulama için gereken son şekli ve özellikleri karşılamak üzere gerektiği şekilde daha fazla işlenir. Çelik dökümlerin kalitesini etkileyen temel faktörler arasında kalıp tasarımı, yolluk sistemi, dökme sıcaklığı, çelik bileşimi ve katılaşma oranı yer alır. Yüksek kaliteli, hatasız çelik dökümler üretmek için bu parametrelerin doğru kontrolü şarttır. Çelik dökümde kalıp erozyonu ve cüruf tutma önemli bir rol oynar. KALIP EROZYONU: Kalıp erozyonu aşağıdaki işlemlerin bir ya da daha fazlasından yararlanmak suretiyle azaltılabilir. - Bir yatay yolluk girişi yerine birkaç yatay yolluk kullanmak - Oldukça büyük yatay yolluklar kullanmak. - Kalıbı doldurmaya yetecek şekilde düşük sıcaklıkta döküm yapmak - Kısa düşey yolluk kullanmak - Dikey yolluk ve gidicilerde tuğla veya seramik borular kullanmak - Düzgün yolluk yüzeyi ile yolluklar etrafındaki kumu sıkı dövmek. Kalıpta gevşek dövülmüş yer bırakmamak. - Mümkün olduğunda kalıbın yatağını konik yaparak, yolluk tarafı aşağıda, çıkıcı tarafı yukarıda kalacak şekilde kalıba dökmek - Döküm için uygun dikey yolluk, yatay yolluk ve boğaz oranları seçmek. CÜRUF TUTMA: Yukarıdaki kalıp erozyonunu önlemek için listelenen önlemlere rağmen; yolluk sistemine cüruf, kum ve pisliklerin kalıp boşluğuna girişini engelleyecek bazı başka ilaveler de gerekebilir. Bu ilaveler; süzgeç maça, yoluk çanağı, fırıldak döndürücü, yolluk ve cüruf tutucular gibi araçlar kullanılarak yapılabilir. Döndürmeli ve girdap yollukta avantajlı mı değil mi tartışılır. Bir yolluk dizaynı ile cüruf tutulabilir, ancak döküm esnasında madenin aşırı oksitlenmesi nedeniyle, yine de döküm hataları oluşabilir. Döküm hatalarına çözüm olarak; yolluk sistemini, hava ve kalıp gazlarının sistemin içine ASPİRASYONUNU önleyecek biçimde DİZAYN etmek gerekir. SEROKSİT oluşumunu tekrar gözden geçirmekte fayda vardır. Çünkü; döküm parçaların üzerinde görülen SEROKSİT döküm hatalarının birçoğu, madenin dökümü esansında hava ile daha fazla temas etmek imkanı bulması ve bunun sonucu olarak aşırı derecede oksitlenmesinden kaynaklanmaktadır. Read the full article

#AlaşımElementleri#besleyicisistemler#büzülmeboşlukları#çatlakkontrolü#Çelikdöküm#Cüruf#Dökümhızı#dökümyöntemi#eritmesıcaklığı#eritmesüreci#fırıntürü#gazgiderme#hammaddeseçimi#ısılişlem#Kalitekontrol#Kalıperozyonu#kalıphazırlığı#Katılaşma#kimyasalanalizler#kontrollüsoğutma#maçahazırlığı#Mekaniktestler#mikroyapıiyileştirme#röntgentestleri#Sertleştirme#TahribatsızTestler#talaşlıimalat#Tavlama#ultrasoniktest#yolluksistemleri

0 notes

Text

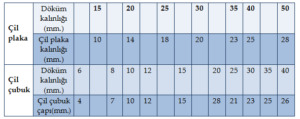

Çelik Dökümde Soğutucular-Çiller

Çelik dökümde soğutucular, döküm kalıbının iç yüzeylerinde kullanılan ve döküm sıvısının hızla soğumasını sağlayan malzemelerdir. Çelik dökümünde kullanılan bazı soğutucu türleri ve bu soğutucuların işlevleri: - Seramik Soğutucular: Genellikle kalıp iç yüzeylerine yerleştirilen seramik plakalar veya tüplerdir. Seramik soğutucular, döküm sırasında çelik parçanın hızla soğumasını sağlar, böylece daha homojen bir iç yapının oluşmasına yardımcı olur. - Sodyum Silikat Soğutucular: Döküm kalıbının iç yüzeylerine sodyum silikat kaplaması uygulanarak elde edilirler. Bu kaplama, çelik döküm sıvısının kalıp iç yüzeylerinde daha hızlı soğumasını sağlar ve daha düzgün bir yüzey kalitesi elde edilmesine yardımcı olur. - Su Soğutucular: Bazı durumlarda, kalıp iç yüzeylerine su soğutma kanalları entegre edilir. Bu kanallar vasıtasıyla döküm sırasında su akışı sağlanarak çelik parçanın hızlı bir şekilde soğuması sağlanır. Bu yöntem, özellikle büyük ve kalın çelik parçaların dökümünde kullanılabilir. - Karbon ve Grafit Soğutucular: Özellikle yüksek sıcaklıklarda kullanılan ve çelik döküm sürecinde termal iletkenliği artıran malzemelerdir. Karbon ve grafit soğutucular, döküm sırasında sıcaklığı daha iyi dağıtarak homojen bir soğutma sağlar. Çelik dökümde soğutucular, dökümün kalitesini artırmak, iç yapısını iyileştirmek ve istenmeyen deformasyonları önlemek için kullanılır. Soğutucuların kullanımı, çelik dökümünde istenilen sonuçları elde etmek için önemlidir. Kaliteli ve uygun soğutucu malzeme seçimi, çelik parçaların mukavemetini, dayanıklılığını ve yüzey kalitesini artırabilir. Ancak soğutucuların doğru kullanımı ve uygun kalıp tasarımı da önemlidir, aksi takdirde istenmeyen sonuçlar ortaya çıkabilir. Bu nedenle, çelik dökümde soğutucular dikkatlice seçilmeli ve uygulanmalıdır. Çelik döküm kalınlığı, Çelik malzemenin bir kalıba dökülerek şekillendirilmesi işlemi sırasında belirli bir kalınlığa sahip olmasını ifade eder. Bu kalınlık, döküm işlemine konu olan çelik parçasının tasarım gereksinimlerine, kullanım amacına ve mukavemet ihtiyacına bağlı olarak belirlenir. Çelik döküm kalınlığı, genellikle milimetre (mm) veya inç (in) cinsinden ifade edilir. Örneğin, bir çelik döküm parçasının kalınlığı 10 mm veya 0.39 inç olabilir. Bu değerler, parçanın dayanıklılığı, mekanik özellikleri ve kullanım amacı üzerinde etkilidir. Çelik döküm kalınlığının belirlenmesinde etkili faktörler şunlardır: - Tasarım İhtiyaçları: Parçanın kullanılacağı yer, fonksiyonu ve şekli, döküm kalınlığını belirlemede önemli bir rol oynar. Bazı durumlarda, daha kalın bir döküm gerekebilirken diğer durumlarda daha ince bir döküm yeterli olabilir. - Mekanik Özellikler: Çelik döküm parçasının dayanıklılığı, mukavemeti ve diğer mekanik özellikleri, kalınlığın belirlenmesinde dikkate alınması gereken faktörlerdir. Belirli bir uygulama için gereken mukavemet seviyesi, döküm kalınlığını etkileyebilir. - Üretim Süreci: Döküm işlemi sırasında kullanılan kalıp ve ekipmanların kapasitesi, çelik döküm kalınlığını belirlemede etkili olabilir. İmalat sürecindeki teknik gereklilikler, kalınlık değerini belirlemede önemli bir rol oynar. - Termal Davranış: Çelik döküm parçasının ısı transferi, soğutma süreci ve termal davranışı da kalınlık değerini etkileyebilir. Daha kalın bir döküm, ısıyı daha yavaş transfer edebilir ve bu da belirli uygulamalar için avantajlı olabilir. Sonuç olarak, çelik döküm kalınlığı, birçok faktörün etkileşimini içeren bir tasarım ve üretim süreci gerektirir. Bu faktörlerin dikkate alınması, doğru kalınlık değerinin belirlenmesinde önemlidir ve parçanın istenilen performansı sağlamasına yardımcı olur. Çil plaka kalınlığı, Genellikle ince metal levhalar için kullanılan bir terimdir. Bu tür plakalar, çelik, alüminyum, bakır veya diğer metallerden yapılmış olabilir ve çeşitli endüstriyel, yapısal veya dekoratif amaçlar için kullanılırlar. Çil plaka kalınlığı, plakanın genişliği ve uzunluğu arasındaki mesafe olarak tanımlanır ve genellikle milimetre (mm) veya inç (in) cinsinden ölçülür. Çil plaka kalınlığı belirlenirken şu faktörler dikkate alınır: - Kullanım Amacı: Çil plakaların kullanılacağı alan ve amaç, kalınlık seçiminde belirleyici bir faktördür. Örneğin, yapısal bir amaç için daha kalın bir çil plaka tercih edilebilirken, dekoratif veya hafif yapılar için daha ince bir plaka kullanılabilir. - Mekanik Gereksinimler: Çil plakanın taşıması gereken yük, dayanıklılık ve mukavemet gibi mekanik özellikler, kalınlık seçiminde önemli bir rol oynar. Belirli bir uygulama için belirlenen mukavemet seviyeleri, plaka kalınlığını etkileyebilir. - Malzeme Türü: Çil plakaların yapıldığı metal türü, kalınlık seçiminde etkili olabilir. Farklı metallerin farklı mekanik özellikleri ve kullanım alanları olduğundan, kalınlık da buna göre ayarlanabilir. - Üretim Teknikleri: Çil plakaların üretim süreci ve kullanılan ekipmanlar, belirli kalınlık değerlerini belirlemeye yardımcı olur. Üretim sürecinde kullanılan yöntemler, plakanın son kalınlığını etkileyebilir. Çil plaka kalınlığı, genellikle endüstri standardı veya müşteri talepleri doğrultusunda belirlenir. Mühendislik hesaplamaları, dayanıklılık testleri ve uygulama deneyimleri, doğru kalınlık değerinin belirlenmesinde önemli bir rol oynar. Uygun kalınlık seçimi, plakanın istenilen performansı sağlamasını ve kullanım ömrünü artırmasını sağlar. Çil çubuk çapı, genellikle ince metal çubuklar için kullanılan bir terimdir. Bu çubuklar çelik, alüminyum, bakır veya diğer metallerden yapılmış olabilir ve çeşitli endüstriyel, yapısal veya dekoratif amaçlar için kullanılırlar. Çil çubuk çapı, çubuğun çapı olarak tanımlanır ve genellikle milimetre (mm) veya inç (in) cinsinden ölçülür. Çil çubuk çapı belirlenirken şu faktörler dikkate alınır: - Kullanım Amacı: Çil çubukların kullanılacağı alan ve amaç, çap seçiminde belirleyici bir faktördür. Örneğin, yapısal bir amaç için daha büyük çaplı bir çil çubuk tercih edilebilirken, dekoratif veya hafif yapılar için daha küçük çaplı çubuklar kullanılabilir. - Mekanik Gereksinimler: Çil çubukların taşıması gereken yük, dayanıklılık ve mukavemet gibi mekanik özellikler, çap seçiminde önemli bir rol oynar. Belirli bir uygulama için belirlenen mukavemet seviyeleri, çil çubuk çapını etkileyebilir. - Malzeme Türü: Çil çubukların yapıldığı metal türü, çap seçiminde etkili olabilir. Farklı metallerin farklı mekanik özellikleri ve kullanım alanları olduğundan, çap da buna göre ayarlanabilir. - Üretim Teknikleri: Çil çubukların üretim süreci ve kullanılan ekipmanlar, belirli çap değerlerini belirlemeye yardımcı olur. Üretim sürecinde kullanılan yöntemler, çubuğun son çapını etkileyebilir. Çil çubuk çapı, genellikle endüstri standardı veya müşteri talepleri doğrultusunda belirlenir. Mühendislik hesaplamaları, dayanıklılık testleri ve uygulama deneyimleri, doğru çap değerinin belirlenmesinde önemli bir rol oynar. Uygun çap seçimi, çubuğun istenilen performansı sağlamasını ve kullanım ömrünü artırmasını sağlar. Aşağıdaki tablo; Çelik döküm kalınlığı ile çil plaka kalınlığı veya çil çubuk çapı arasındaki bağlantı yı göstermektedir.

Soğutucular - Çillerin kullanılmasında ki önemli noktalar: - Paslı çiller gaz kabarcıklarına neden olurlar. Bu nedenle çillerin yüzeyi temiz tutulmalı, üzerlerine çok ince bir tabaka halinde bezir yağı sürülmelidir. Kullanılmadan önce bu yağ yakılmalıdır. - Yaş kum kalıplar kullanıldığı zaman, kalıptan alınan rutubet bu çillerin üzerine yapışır. Bundan ötürü kalıp döküldükten hemen sonra dökülmelidir. - Çil üzerinde mikro çatlaklar var ise kullanılmamalıdır. Çiller gereğinden fazla küçük olursa çil tesirini göstermezler. Çok kalın olduğu zamanda yapıda yer yer sertlikler meydana gelir. Bu yüzden çil plakasının kalınlığı döküm parça kalınlığının ½’si veya 2/3’ünden daha az olmalıdır. Read the full article

#Çelikdöküm#Çil#çilçubukçapı#çilplakakalınlığı#Dayanıklılık#endüstristandartları#kalınlıkkontrolü#MalzemeSeçimi#mekanikperformans#mühendislikhesaplamaları#Mukavemet#Soğutucu#soğutucumalzemeler#tasarımilkeleri#teknolojikullanımı#Verimlilik

0 notes